В настоящее время в экономике наблюдается тенденция, когда такой показатель, как качество, играет важную роль в управлении производством и его последующем движении. В развитых странах управление качеством на машиностроительном предприятии привлекает особое внимание всех подразделений, влияющих на качество продукции. Для лучшего взаимодействия и, как следствие, более эффективного результата компании разрабатывают различные подходы к управлению качеством.

Под определением качества продукта следует понимать совокупность свойств продукта, определяющих удовлетворение определенных потребностей в соответствии с его назначением. Качество продукции (включая новизну, технический уровень, отсутствие дефектов при исполнении, надежность в эксплуатации) является одним из важнейших средств конкурентной борьбы, завоевания и удержания позиций на рынке. Поэтому фирмы уделяют особое внимание обеспечению высокого качества продукции, устанавливая контроль на всех стадиях производственного процесса, начиная с контроля качества используемых сырья и материалов и заканчивая определением соответствия выпущенного продукта техническим характеристикам и параметрам не только в ходе его испытаний, но и в эксплуатации, а для сложных видов оборудования — с предоставлением определенного гарантийного срока после установки оборудования на предприятии заказчика. Поэтому управление качеством продукции стало основной частью производственного процесса и направлено не столько на выявление недостатков или дефектов в готовом продукте, сколько на контроль качества продукта при его изготовлении.

1. Условия управления качеством продукции

известно, что использование основных принципов теории управления возможно при определенных начальных условиях. Такими основными условиями являются:

- Наличие программ поведения управляемого объекта или заданный, запланированный уровень параметров его состояния;

- Неустойчивость объекта по отношению к программе и заданным параметрам, то есть объект должен уклонятся от заданной программы или плановых значений параметра;

- Наличие способов и средств для обнаружения и измерения отклонения объекта от заданной программы или значений параметров;

- Возможность воздействия на контролируемый объект для устранения возникающих отклонений.

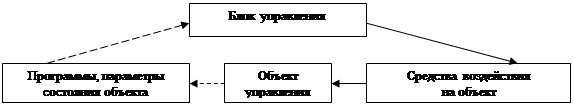

Механизм управления, согласно общей теории управления, выглядит так, как он представлен на рисунке 1.

Рассматривая исходные условия возможного приложения основных принципов общей теории управления и схему механизма управления к организации работ по качеству, можно с большой ответственностью за объективность составить схему механизма управления качеством продукции. Но сначала несколько предварительных соображений о природе качества продукции как объекта контроля.

Управление качеством высшего образования

... любого уровня, в том числе и на уровне отдельно взятого вуза, представляется «единой функциональной системой оценивания и управления качеством образования», ... управления качеством объекта, в том числе вуза. Результаты деятельности высших учебных заведений проявляются в нескольких видах, а именно, в виде: услуг образовательного характера; научно-технической продукции; интегрированной продукции на ...

Условные обозначения:

![]() прямая связь

прямая связь

обратная связь

Рисунок 1. Механизм управления организацией работ по качеству

Программы качества с определением значений показателей могут входить во всевозможные государственные планы и программы, планы проектных организаций, производственных объединений предприятий, договорных обязательств. Показатели качества торгуются в товарно-биржевых сделках и других формах товарного обращения.

Требования к качеству устанавливаются и фиксируются в нормативных и нормативно-технических документах: государственных, отраслевых, фирменных стандартах, технических условиях на продукцию, в технических заданиях на проектирование или модернизацию изделий, в чертежах, технологических картах и теологических регламентах, в картах контроля качества и т.п. Перечень этот не трудно продолжить.

Из сказанного очевидно, что первое условие теории менеджмента применительно к качеству выполнено.

Обратимся ко второму условию. Здесь рассмотрим несколько ситуаций. Прежде всего, отметим, что отклонение качества продукции от заданных параметров обычно проявляется хуже и имеет общие и частные проявления.

К общим относятся моральный, физический и моральный износ продуктов, то есть потеря их первоначальных свойств во время эксплуатации и хранения.

Нестабильность, непостоянство качества продукта проявляется не только в двух общих тенденциях физического и психического старения. Имеются так называемые частичные отклонения качества от установленных требований. Они чрезвычайно разнообразны и обусловлены уже не экономической и технической природой, а условиями внешнего характера: нарушениями правил и условий эксплуатации, ошибками разработчиков и изготовителей, нарушениями производственной дисциплины, дефектами оборудования с помощью которого изготовляется и используется продукция, и т.д.

Нестабильность качества, вызванная частичными отклонениями параметров данных, носит случайный характер. Время их появления можно предсказать только с определенной долей вероятности.

Еще одним фактором, влияющим на непостоянство оценок качества, является непостоянство и изменчивость потребностей. Параметры продукции могут близко соответствовать нормативно-технической документации, но потребности потребителей меняются, а качество при тех же параметрах ухудшается или полностью теряется.

Можно сказать, что качество продукта постоянно меняется. Следовательно, качество определяет хронически нестабильный объект. Это объективная реальность, с которой приходится иметь дело.

Следовательно, качество также удовлетворяет второму условию общей теории менеджмента.

На практике люди отслеживают процесс потери качественных свойств, измеряют и оценивают эти изменения. Для замедления процесса физического старения создаются благоприятные условия эксплуатации и хранения, используются различные профилактические и ремонтные мероприятия. Если ухудшение качества превышает допустимые значения, проводится капитальный ремонт.

Следовательно, качество также удовлетворяет третьему и четвертому условиям общей теории менеджмента.

При организации рациональной и эффективной работы по качеству, независимо от е масштабов, форм и методов осуществления, люди всегда действовали, действуют и будут действовать примерно по такой схеме:

- Определение потребности и выработка требований к качеству продукции (план, программа качества);

- Придание исходному материалу необходимых свойств (выполнение плана, программы качества);

- Проверка соответствия полученного качества предъявленным требованиям (выявление отклонений) или констатация соответствий;

- Воздействие для устранения отклонений полученного качества от заданного (обратная связь).

Такой взгляд на последовательность действий по обеспечению качества раскрывает чрезвычайно важное явление для всей философии качественной работы. Это наличие единства и органического сочетания прямых и обратных связей во всех действиях людей, связанных с созданием и использованием (потреблением) продукции.

2. Универсальная схема управления качеством продукции

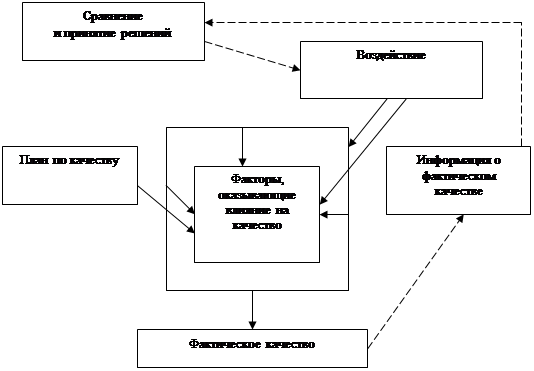

Данная схема представляется состоящей из шести блоков. К числу факторов, влияющих на качество (прямоугольник в центральной части схемы) относятся:

- станки, машины, другое производственное оборудование;

- профессиональное мастерство, знания, навыки, психофизическое здоровье работников.

Условия гарантии качества, которые заключаются в рамке факторов, более многочисленны. Сюда относятся:

- характер производственного процесса, его интенсивность, ритмичность продолжительность;

- климатическое состояние окружающей среды и производственных помещений;

- интерьер и производственный дизайн;

- характер материальных и моральных стимулов;

- морально-психологический климат в производственном коллективе;

- формы организации информационного обслуживания и уровень оснащенности рабочих мест;

— состояние социально материальной среды работающих.

|

Схема управления качеством продукции представлена на рисунке 2.

Условные обозначения:

![]() прямая связь

прямая связь

обратная связь

Рисунок 2. Схема управления качеством продукции

Зачем нужно деление на факторы и условия? Что это нам дает? В действительности свойства сырья и сырья изменяются при заданном уровне качества средств производства и труда. На их возможностях сказываются условия, в которых они взаимодействуют. Практика показывает, что такое разделение, такой подход позволяет не только более четко организовать работу по качеству, но и более целенаправленно и эффективно определять меры по обеспечению требуемого качества.

Если есть отклонение от заданных параметров качества, которые находятся в блоке сравнения и принятия решения, блокировка воздействующих сил для устранения этих отклонений направляет усилия на факторы, или на условия, или на оба фактора одновременно. Меры воздействия и их комбинации зависят от характера и степени отклонений качества и эффективности некоторых возможных вариантов устранения отклонений.

По универсальной схеме работают все, но наиболее часто рабочие, мастера, контролеры ОТК. Для них план качества содержится в чертежах, эксплуатационных и контрольных технологических схемах. Они сами напрямую сравнивают фактические и заданные параметры качества в технологической документации, как правило, сами принимают решение, как устранить отклонение. Здесь механизм управления качеством находится в руках сотрудника, а его бизнес зависит от профессиональных навыков и знаний. это, так сказать, заложено в самом работнике и в условиях, в которых он должен работать.

В этом случае универсальная схема менеджмента качества служит первичной схемой, главным звеном во всей сложной и разноплановой качественной работе.

Однако чем выше уровень концентрации производства, его специализации и кооперации, тем выше уровень системы качества и, следовательно, тем сложнее механизм, гарантирующий ее функционирование.

3. Функции управления качеством

Как уже отмечалось, процесс управления — это воздействие субъекта на объект управления посредством реализации функций управления по установленным методикам. Система водитель-автомобиль — наиболее наглядная тому иллюстрация.

При рассмотрении принципа управления качеством был определен следующий состав функций: политика и планирование качества, обучение и мотивация персонала, организация работ по качеству, контроль качества, информация о качестве, разработка мероприятий, принятие решений руководством предприятия, внедрение мероприятий в производственный процесс, взаимодействие с внешней средой (поставщиками, потребителями и органами власти) по вопросам качества.

При этом по логике ИСО 9000 часть этих функций относится к общему руководству качеством (quality management), а часть — к оперативному управлению качеством (quality control).

Но все эти функции взаимосвязаны в виде кольца качества и вместе представляют процесс управления качеством в рамках всей компании.

Рассмотрим содержание каждой из названных здесь функций.

3.1 Политика в области качества

Стандарт ISO 9000 предусматривает следующее: политика в области качества является ориентиром для общего направления деятельности предприятия в области качества.

он оформляется в виде краткого заявления руководителя предприятия и, как правило, включается в «Руководство по качеству», которое служит описанием системы качества и предоставляется клиентам при заключении договоров.

Основными факторами, влияющими на формирование политики в области качества, являются: ситуация на рынках сбыта, научно-технический прогресс и достижения конкурентов, положение дел внутри предприятия, а также — общее состояние экономики и наличие инвестиций в развитие предприятия.

В условиях стабильного экономического развития основным направлением политики в области качества, очевидно, должны стать активные исследования, разработка перспективных проектов, внедрение передовых технологий, чтобы не отставать от конкурентов на рынках сбыта.

Очевидно, что в период кризиса, при спаде производства и недостатке инвестиций, политика в области качества должна в первую очередь обеспечивать поддержание достигнутого уровня качества, способного поддерживать спрос на продукцию в течение некоторого времени.

При этом ни в коем случае нельзя ориентироваться на тех, кто считает, что в такие непростые времена — «не на высоте», просто чтобы хоть как-то выжить. По принципу: не до жиру, быть бы живу. И хотя в такие моменты основные усилия администрации действительно направлены на заказы и инвестиции, в рыночных условиях эти усилия будут сорваны, если они не будут подкреплены выпуском конкурентоспособных продуктов. И тогда наиболее вероятным исходом бизнеса будет банкротство.

Поэтому основным направлением политики качества в кризисных ситуациях должно быть использование всех имеющихся внутренних резервов для поддержания качества и поиск решений, позволяющих снизить затраты без снижения качества.

В дополнение к этому, следует предусмотреть более активное сотрудничество с клиентами и поставщиками для совместного преодоления трудностей.

Известное выражение «потребность — мать изобретательности» — лучшее решение в такой ситуации.

В эти периоды также необходимо обеспечить постоянный анализ экономической ситуации в стране, чтобы оперативно использовать любые возможности для качественного улучшения, которые появятся при выходе экономики из кризиса.

Во всех случаях политика качества должна убеждать заказчика в том, что на предприятии верно определены направления работ и цели в области качества и выбраны реальные средства для их достижения, которые позволят предприятию поставлять продукцию требуемого качества.

3.2 Планирование качества

Планирование качества определяется в ISO 8402 как деятельность, которая устанавливает цели и требования к качеству и применению элементов системы качества. В примечании также отмечается, что планирование качества также включает оценку качества, подготовку системы качества и программы качества, а также разработку положений по повышению качества.

Осуществляется планирование, как правило, на двух уровнях:

1-й уровень — стратегическое планирование, в котором намечаются основные направления работ в области качества на перспективу. Стратегическое планирование также включает в себя распределение ресурсов, адаптацию к изменениям внешней среды. Стратегия качества может быть изложена вместе с политикой качества.

2-й уровень — текущее планирование качества, включающее, как правило, мероприятия, намечаемые на предстоящий год. Эти мероприятия обычно предусматривают:

- снятие с производства устаревших изделий;

- модернизацию выпускаемых изделий с повышением их качества;

- разработку и освоение новых изделий;

- проведение научно-исследовательских работ.

Функция планирования должна отвечать на три вопроса:

1) где мы находимся в настоящее время;

2) куда мы хотим двигаться;

3) как мы собираемся делать это.

Планирование качества осуществляется исходя из потребностей клиентов и рынков сбыта и направлено на их удовлетворение. Планы качества составляются плановыми органами и службой качества на основе предложений исследовательских, проектных, технологических и производственных служб, отдела маркетинга и, при необходимости, других отделов. Перед утверждением планов все эти предложения необходимо связать воедино и рассмотреть на НТС, определив основные показатели: количество типов и «удельный вес» вновь разрабатываемых продуктов, освоенных и снятых с производства.

3.3 Организация работ по качеству

Организация работ по качеству включает в себя следующие этапы:

Во-первых, — это разработка системы качества, т.е. — определение структур, входящих в систему качества, их функции и методов работ. При этом для создания системы качества, соответствующей современному уровню, используются рекомендации международных стандартов ISO 9000, в которых обобщен опыт создания таких систем, накопленный в развитых странах.

После разработки следует фаза внедрения системы качества, во время которой осуществляется внутренний контроль системы и, как правило, ее завершение по результатам контроля.

Завершающим этапом можно считать сертификацию системы качества на соответствие стандартам ISO 9000. Получение такого сертификата от авторитетного независимого органа существенно укрепляет позиции предприятия на рынках сбыта, т.к дает заказчикам дополнительную уверенность в возможности предприятия стабильно обеспечивать требуемый уровень качества.

После внедрения системы качества потребуются регулярные внутренние аудиты системы для поддержания ее эффективного функционирования и улучшения. После сертификации системы необходимо будет организовать проверки для подтверждения выданного сертификата.

При организации работ по качеству крайне важно обратить внимание на то, чтобы на всех этапах производственного процесса было предусмотрено все необходимое для обеспечения качества продукции: хорошие материалы, современное оборудование, инструмент и средства измерений, хорошо обученный дисциплинированный персонал и необходимая документация.

Создание и сертификация системы качества, гарантия эффективного функционирования системы и ее дальнейшее совершенствование — основное содержание организации работы по менеджменту качества.

3.4 Обучение и мотивация персонала

Обучение и мотивация персонала — это, несомненно, две разные функции. Их объединяет то, что они нацелены на подготовку активных и квалифицированных кадров, что вместе с материальной базой и организацией труда является одним из основных факторов качества. Потому что, как уже отмечалось, только квалифицированные и мотивированные рабочие, имеющие необходимую материальную базу, способны обеспечить требуемое качество продукции при надлежащей организации труда.

3.5 Обучение персонала вопросам качества

Известно, что для обеспечения эффективной деятельности предприятия в условиях научно-технического прогресса требуется постоянное повышение квалификации и переподготовка персонала по всем необходимым направлениям, в том числе — по обеспечению качества.

При этом нужно обеспечить дифференцированный подход к обучению в зависимости от роли и функций работников на предприятии.

Руководству предприятия требуется четкое понимание принципов обеспечения качества и управления качеством, умение верно определять политику в области качества и осуществлять стратегическое планирование с учетом внешних и внутренних факторов.

Управленческому персоналу, кроме этого, нужно твердо знать функции своих подразделений в системе качества и методы их выполнения, имея общее представление о системе качества и понимая свою роль и место в этой системе.

Работники службы качества должны иметь достаточные теоретические знания в области качества и уметь практически организовать управление и контроль качества продукции, для чего они должны также знать технологию и организацию производства продукции своего предприятия.

При обучении производственного персонала необходимо иметь в виду, что качество формируется в производственном процессе и, значит, методы разработки и изготовления продукции сами по себе должны быть направлены на достижение необходимых характеристик (требуемого уровня качества).

Поэтому здесь обучение качеству неотрывно от обучения профессии вообще. При этом может потребоваться ознакомление с некоторыми Разделами из смежных областей, таких, как метрология, статистика и других.

Кроме того, поскольку такой работник, выполняя свою конкретную работу, участвует в общем производственном процессе, ему необходимо иметь общее представление о действующей системе качества, знать свою роль и место в этой системе, а также знать, как он взаимодействует по вопросам качества с другими работниками и администрацией. Например, какие последствия его ожидают при забраковании его изделия и, наоборот, какое моральное и материальное поощрение он может подучить, стабильно обеспечивая требуемое качество продукции. Комплекс этих и других вопросов, дополняющих чисто профессиональные знания, должен стать предметом специального обучения в области качества.

В программе такого обучения целесообразно предусмотреть изучение следующих вопросов:

- общая организация работ по качеству (система качества);

- методы контроля качества изготавливаемых изделий и статистические методы контроля качества;

- система бездефектного изготовления продукции;

- действия администрации и работников при выпуске бракованной продукции и санкции за брак;

- организация претензионно-исковой работы;

- организация рационализаторской работы и кружков качества.

Кроме этого, может потребоваться дополнительное обучение персонала каким-либо специфическим вопросам обеспечения качества применительно к выпуску конкретной продукции.

Работники всех уровней должны быть ознакомлены с основными положениями действующего законодательства в области качества, в первую очередь — с законами о защите прав потребителей, о сертификации, о единстве измерений, о стандартизации.

Для подготовки работников службы качества может быть использована прилагаемая примерная программа дисциплины «Управление качеством продукции» для вузов. Эта программа была разработана для преподавания управления качеством в Санкт-Петербургской государственной инженерно-экономической академии и в 1995г. была одобрена и утверждена учебно-методическим объединением по образованию в области производственного менеджмента.

Для обучения вопросам качества, кроме приглашения сторонних специалистов, полезно привлекать собственных работников, практически занимающихся изучаемыми вопросами и знающими специфику предприятия и местные условия.

По результатам обучения должна быть предусмотрена оценка знаний и умений работников предприятия для их официальной аттестации, а также для определения возможности их профессионального роста и продвижения по службе.

Организацией обучения должен заниматься отдел подготовки кадров, но программы обучения по вопросам качества должны разрабатываться службой качества с привлечением, при необходимости, своих или сторонних специалистов.

3.6 Мотивация персонала

Важное значение мотивации персонала для эффективной деятельности организации подчеркивали еще основоположники науки управления, когда Ф. Тейлор говорил о дружественном сотрудничестве с администрацией, А. Файоль и Г. Эмерсон — о справедливом вознаграждении, а Г. Форд ввел 8-часовой рабочий день и минимальный уровень заработной платы.

Но в полной мере значение мотивации персонала нашло отражение в доктрине «человеческих отношений», доказавшей важность человеческого отношения к работникам для повышения производительности труда и качества продукции.

В управлении качеством мотивация персонала — это побуждение работников к активной деятельности по обеспечению требуемого качества продукции.

В основе мотивации лежит принцип предоставления работникам возможностей для реализации личных целей за счет добросовестного отношения к труду. Без этого нельзя говорить о сколько-нибудь серьезной заинтересованности персонала в высоком качестве выпускаемой продукции. А без заинтересованности любые планы повышения качества вероятнее всего останутся лишь на бумаге.

Разнообразие личных целей и стремлений работников, уровень их образования и культуры требуют применения различных способов мотивации. В самом деле, подходы к мотивации в научно — исследовательском институте и исправительно-трудовой колонии должны быть, очевидно, разными. Поэтому для достижения желаемого эффекта необходимо не только представлять себе общую характеристику персонала, а хорошо знать личные цели и стремления каждого работника.

Основой мотивации, без сомнения, является уровень заработной платы, но большое значение имеет также премирование за высокое качество, штрафные санкции за брак, социальные и моральные меры поощрения.

Дополнительно к этому могут применяться и другие способы мотивации. Наиболее известные среди них — предоставление возможности получения образования или занятия научной деятельностью, создание благоприятных условии для работы, стимулирование кружков качества, присвоение почетных званий, плановое продвижение по службе, распространение акций предприятия среди работников и т.д.

В зависимости от контингента работников для их мотивации используется то или иное соотношение «кнута и пряника», демократический или авторитарный стиль управления, реализуется так называемый партисипативный метод управления (привлечение работников к участию в управлении предприятием).

Особенностью работ по мотивации персонала на предприятиях является необходимость тесного взаимодействия с профсоюзами и юридической службой.

Учитывая важное значение качества для экономики в целом, в ряде стран выпуск продукции высокого качества стимулируется еще и на государственном уровне. Примером такого стимулирования служит премия Болдриджа в США, учрежденная по инициативе бывшего министра торговли в 1987 году. Эта премия присуждается за достижения в области качества трем категориям предприятий: промышленным, в области услуг и мелкому бизнесу. В Японии в 1951 году была учреждена премия Деминга. Эта премия присуждается не только предприятиям, но и отдельным лицам.

Национальные премии по качеству учреждены также в Великобритании, Швеции, Франции, Финляндии, Дании, Норвегии и ряде других стран. В 1991 году была учреждена Европейская премия по качеству, которая присуждается по результатам оценки предприятий по девяти критериям: роль руководства, управление персоналом, политика и стратегия, ресурсы, процессы, удовлетворение персонала, удовлетворение потребителей, воздействие на общество, результаты бизнеса.

И, наконец, в 1996 году в России была учреждена ежегодная правительственная премия в области качества [Стандарты и качество. 1996. № 5]. Премия будет присуждаться организациям за достижение «…значительных результатов в области качества продукции или услуг, обеспечение их безопасности, а также за внедрение организациями высокоэффективных методов управления качеством». Ежегодно будет присуждаться не более 12 премий.

Роль подобных премий заключается не только в том, чтобы отметить достижения лучших предприятий. В последнее время они стали играть не меньшее значение в подтягивании средних предприятий до уровня лучших путем проведения ими самооценки по критериям премий и принятия необходимых мер для улучшения работ в области качества.

В настоящее время в правительстве ведутся разработки возвращения «знака качества» на достойные отечественные товары.

3.7 Контроль качества

Контроль качества — это одна из основных функций в процессе управления качеством. Это также наиболее объемная функция по применяемым методам, которым посвящено большое количество работ в разных областях знания.

Что же такое контроль? В ряде источников встречаются разные определения контроля. В стандарте ИСО 9 000 говорится, что контроль — это деятельность, включающая проведение измерений, экспертизы, испытаний или оценки одной или нескольких характеристик объекта и сравнение полученных результатов с установленными требованиями для определения, достигнуто ли соответствие по каждой из этих характеристик.

В других источниках встречается более широкая трактовка контроля, когда в него включается три этапа: определение нормативов, сопоставление запланированных и полученных результатов и принятие корректирующих мер.

Однако такое понимание контроля больше соответствует термину управление. В самом деле, при расширенном толковании контроля происходит дублирование функции «планирование качества», которая включает в себя определение нормативов, а также функции «разработка и внедрение корректирующих мероприятий», которые уже были выделены в виде самостоятельных управленческих функций.

Поэтому представляется более обоснованным определение, данное в стандарте ИСО 9 000, где под контролем понимается измерение полученных характеристик и их сравнение с заданными. Это, кстати, соответствует позиции одного из основоположников менеджмента — А. Файоля, который предостерегал от включения в контроль распорядительных и исполнительных функций.

На машиностроительных предприятиях применяются следующие виды контроля качества:

В зависимости от места контроля и этапов работ:

контроль проектирования,

входной контроль материалов и комплектующих изделий,

контроль за состоянием технологического оборудования,

операционный контроль при изготовлении,

активный контроль приборами, встроенными в технологическое оборудование,

приемочный контроль готовой продукции,

контроль монтажа и надзор за эксплуатацией на объектах. В зависимости от охвата контролируемой продукции:

выборочный контроль,

сплошной контроль.

Перечисленные виды контроля качества продукции осуществляются путем использования различных физических, химических и других методов, которые можно Разделить на две группы: разрушающие и неразрушающие.

Среди разрушающих методов:

- испытания на растяжение и сжатие;

- испытания на удар;

- испытания при повторно-переменных нагрузках;

- испытания твердости.

В числе неразрушающих методов:

- магнитные (например, магнитографические методы);

- акустические (ультразвуковая дефектоскопия);

- радиационные (дефектоскопия с помощью рентгеновских и гамма-лучей);

- органолептические (визуальные, слуховые и т.п.).

Рассматривая функцию «контроль», нельзя не сказать о метрологическом обеспечении производства, без которого вообще было бы невозможно проведение какого-либо контроля. В связи с этим метрологическая деятельность традиционно рассматривается как одна из составных частей в управлении качеством. При этом, кроме обеспечения производства необходимым парком средств измерений, метрологическая служба должна путем проведения их периодической поверки обеспечить требуемую точность измерений.

Из нормативных документов, регламентирующих метрологическую деятельность, в первую очередь следует упомянуть закон РФ о единстве измерений и международный стандарт ИСО 10012-1: 1992 о подтверждении метрологической пригодности измерительного оборудования.

Особым видом контроля являются испытания готовой продукции. В словаре терминов Европейской организации по качеству дается следующее определение: испытание — это определение или исследование одной или нескольких характеристик изделия под воздействием совокупности физических, химических, природных или эксплуатационных факторов и условий.

Испытания проводятся по соответствующим программам. В зависимости от целей существуют следующие основные виды испытаний:

- предварительные испытания — это испытания опытных (головных) образцов для определения возможности приемочных испытаний;

- приемочные испытания — это испытания опытных (головных) образцов для определения возможности их постановки на производство;

- приемо-сдаточные испытания — это испытания каждого изделия для определения возможности его поставки заказчику;

- периодические испытания — это испытания, которые проводятся один раз в 3-5 лет для проверки стабильности производства;

- типовые испытания — это испытания серийных изделий после внесения существенных изменений в конструкцию или технологию.

3.8 Статистические методы контроля качества

Для анализа результатов контроля качества широкое распространение получили методы статистического контроля качества (Statistical Quality Control — SQC).

Наиболее известными среди них стали «семь инструментов контроля качества», которые сначала широко применялись в кружках качества в Японии, а затем и в других странах, благодаря своей эффективности и доступности для рядовых работников предприятий. В состав этих «семи инструментов» входят: метод расслоения, графики, диаграмма разброса, диаграмма Парето, причинно-следственная диаграмма, контрольные карты, гистограммы.

Краткое содержание этих методов применительно к управлению качеством заключается в

Диаграмма Парето.

Диаграмма Парето (Pareto diagram), названная так по имени ее автора, итальянского ученого-экономиста Парето (1845-1923), позволяет наглядно представить величину потерь в зависимости от различных дефектов. Благодаря этому можно сначала сосредоточить внимание на устранении тех дефектов, которые приводят к наибольшим потерям. Для выяснения причин этих дефектов целесообразно дополнительно использовать причинно — следственную диаграмму.

После выяснения причин и устранения дефектов вновь строится диаграмма Парето с целью проверки эффективности принятых мер.

Рис 3. Диаграмма Парето

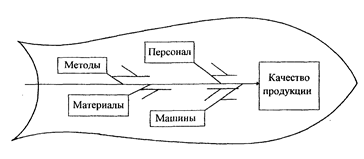

Причинно-следственная диаграмма.

Причинно-следственная диаграмма (Cause and effect diagram) применяется, как правило, при анализе дефектов, приводящих к наибольшим потерям. Она позволяет выявить причины таких дефектов и сосредоточиться на устранении этих причин. При этом анализируются четыре основных причинных фактора: человек, машина (оборудование), материал и метод работ. При анализе этих факторов выявляются вторичные, а, может быть, и третичные причины, приводящие к дефектам и подлежащие устранению. Поэтому для анализа дефектов и построения диаграммы необходимо определить максимальное число причин, которые могут иметь отношение к допущенным дефектам. Такую диаграмму в виде рыбьего скелета предложил японский ученый К. Исикава. Ее называют также «ветвистой схемой характерных факторов». Иногда ее еще называют диаграммой «четыре М» — по составу четырех основных факторов: Man, Method, Material, Machine.

Рис 4. Причинно-следственная диаграмма

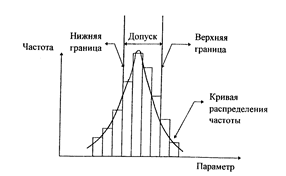

Гистограмма.

Гистограмма (Histogram) представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте повторения за определенный период времени (неделя, месяц, год).

При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его пределы.

Полученные данные анализируют, применяя другие методы:

- долю дефектных изделий и потерь от брака исследуют с помощью диаграммы Парето;

- причины дефектов определяют с помощью причинно-следственной диаграммы, метода расслоения и диаграммы разброса;

- изменение характеристик во времени определяют по контрольным картам.

Рис 5. Гистограмма

Диаграмма разброса.

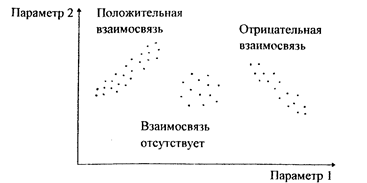

Диаграмма разброса (Scatter diagram-корреляционная диаграмма) строится как график зависимости между двумя параметрами. Это позволяет определить, есть ли взаимосвязь между этими параметрами. И если такая взаимосвязь существует, можно устранить отклонение одного параметра, воздействуя на другой. При этом возможна положительная или отрицательная взаимосвязь, но возможно и отсутствие какой-либо взаимосвязи.

Рис 6. Диаграмма разброса

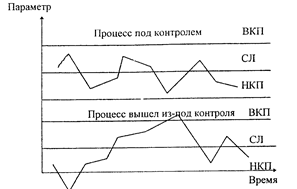

Контрольная карта.

Контрольная карта (Control chart) — это разновидность графика, который отличается наличием контрольных границ, обозначающих допустимый диапазон разброса характеристик в обычных условиях течения процесса. Выход характеристик за пределы контрольных границ означает нарушение стабильности процесса и требует проведения анализа причин и принятия соответствующих мер.

Рис 7. Контрольная карта:

НКП — нижний контрольный предел

СЛ — средняя линия

ВКП — верхний контрольный предел

Метод расслоения.

Метод расслоения (послойный анализ-Stratification) применяют для выяснения причин разброса характеристик изделий. Существо метода заключается в Разделении (расслоении) полученных характеристик в зависимости от различных факторов: квалификации работников, качества исходных материалов, методов работ, характеристик оборудования и т.д. При этом определяется влияние того или иного фактора на характеристики изделия, что позволяет принять необходимые меры для устранения их недопустимого разброса.

Графики.

Графики используются для наглядности и облегчения понимания взаимозависимости количественных величин или их изменений во времени. Чаще всего применяются линейные, круговые, столбчатые и ленточные графики.

Перечисленные «семь инструментов» помогают решать подавляющее большинство возникающих проблем качества. Для решения более сложных проблем дополнительно могут применяться методы Тагу-ти и «семь новых инструментов контроля качества», среди которых:

- Схема отношений (Relation diagram);

- Древовидная схема (Tree diagram);

- Матричная схема (Matrix diagram);

схема (Arrow diagram) и другие.

Для обеспечения эффективности контроля, кроме применения конкретных методов, необходимо также иметь в виду два общих правила.

Во-первых, нужно, чтобы контроль охватывал все этапы работ:

от исследований и проектирования до проведения испытаний готовых изделий и надзора за их эксплуатацией.

Во-вторых, важно, чтобы основной объем контроля осуществлялся в виде самоконтроля, когда исполнители работ заинтересованы контролировать себя сами и сами же могут устранить обнаруженные дефекты. При этом должен сохраняться также и независимый контроль для проведения инспекторских проверок, испытаний и приемки готовой продукции. В каждом конкретном случае нужно постараться найти оптимальное сочетание между этими двумя видами контроля.

3.9 Информация о качестве

Эту функцию иногда называют коммуникацией или связующим процессом. Содержание этой функции — получение, систематизация и выдача информации о качестве соответствующим подРазделениям для анализа и разработки необходимых мероприятий.

При рассмотрении этой функции необходимо иметь в виду четыре базовых элемента:

1. Отправитель информации.

2. Сообщение, т.е. собственно информация.

3. Канал, средство передачи информации и помехи (шум).

4. Получатель информации и обратная связь.

Информация о качестве складывается из внутренней и внешней. Внутренняя получается по результатам контроля производства и показывает, какое качество продукции достигается при ее создании на предприятии. Внешняя получается в виде требований заказчиков и рынков сбыта, данных о научно-техническом прогрессе (стандарты, патенты, ноу-хау), сведений с объектов эксплуатации.

Сравнение внутренней и внешней информации дает объективную оценку положения дел с качеством продукции, что позволяет принимать необходимые меры для эффективной работы в области качества.

Поиском внешней информации на предприятиях занимаются службы маркетинга, стандартизации, информации, патентов. Активную работу в этом направлении ведут также конструкторские, исследовательские и технологические отделы. Информацию с объектов эксплуатации получает служба надежности и претензионная служба. Последняя обычно входит в состав отдела технического контроля и организует работу по устранению предъявленных претензий. Служба входного контроля обменивается информацией с поставщиками о качестве материалов и комплектующих изделий.

Основными отправителями и получателями внутренней информации о качестве являются исследовательские, конструкторские и технологические отделы, цехи-изготовители продукции, отдел технического контроля, представители заказчиков на предприятии, а также отдел управления качеством.

Основными носителями информации о качестве являются:

предъявительские записки, акты о браке, протоколы испытаний, акты инспекционного контроля, претензии и сообщения с мест эксплуатации, материалы отделов маркетинга, информации и патентов.

Каналами и средствами передачи информации служат существующие средства внешней связи и внутренняя почта предприятия. При организации информационных потоков очень важно установить обратную связь, исключить возможные искажения.

В условиях жесткой конкуренции и наличия у крупных фирм филиалов в разных странах оперативное получение и передача информации о новейших достижениях в области техники и технологии приобретает первостепенное значение. Цена информации чрезвычайно высока, и для ее получения используются все дозволенные, а зачастую и недозволенные методы, в том числе — промышленный шпионаж.

3.10 Разработка мероприятий

Разработка мероприятии производится на основе анализа информации и должна предусматривать:

- корректирующие мероприятия, направленные на устранение выявленных дефектов и несоответствий;

- предупредительные мероприятия — для устранения причин выявленных дефектов и несоответствий, чтобы не допустить их повторения;

- профилактические мероприятия, предназначенные для устранения причин потенциальных дефектов, чтобы предотвратить их появление.

В соответствии с принципами обеспечения качества эти мероприятия могут быть направлены на улучшение материальной базы, на активизацию человеческого фактора или на совершенствование управления.

Стабильность обеспечения качества может быть достигнута только в том случае, если в системе качества предусмотрена возможность принятия полного комплекса указанных мер, хотя в каждом конкретном случае может потребоваться только какая-то часть этих мероприятий.

Разработка мероприятий начинается с доведения информации по качеству до соответствующих подРазделений, которые анализируют ее, разрабатывают необходимые меры, согласовывают их с другими подРазделениями и представляют на утверждение руководству предприятия.

Оформление мероприятий производится в виде приказов, распоряжений, планов или графиков работ. Важно, чтобы все планируемые меры были обеспечены необходимыми ресурсами и предусматривался контроль их исполнения.

3.11 Принятие решений руководством предприятия

В курсах менеджмента функции «принятие решений» уделяется особое внимание, ибо без принятия решений нет управления.

При этом, как правило, рассматриваются различные виды, модели и методы принятия решений, а само решение понимается как выбор альтернативы. Однако, решение — это, по-видимому, не только выбор альтернативы, но и принятие оптимального варианта между альтернативами.

Технология принятия решений в области качества базируется на общих подходах и методах, принятых в менеджменте: интуитивные решения, решения, основанные на суждениях, рациональные решения с учетом прошлого опыта.

Не отрицая полезности различных способов принятия решений, наиболее основательными представляются рациональные решения. Эти решения предусматривают определенную последовательность их принятия и включают несколько этапов:

1. Диагностика проблемы.

2. Формулировка ограничений и критериев.

3. Определение и оценка альтернатив.

4. Выбор альтернативы или, добавим, оптимального решения. Так же, как и разработка мероприятий, принятие решений требует учета всех факторов качества, чтобы решение было результативным. Иначе говоря, нужно учитывать не только технические, но и организационные и, в особенности, человеческие факторы.

Решения обычно — принимаются при утверждении мероприятий, подготовленных в виде различных документов, в которых обязательно должны быть предусмотрены необходимые ресурсы и контроль за выполнением мероприятий.

3.12 Реализация мероприятий

В соответствии со стандартом ИСО 8402 реализация мероприятий может осуществляться применением корректирующих действий для оперативного устранения выявленных несоответствий а также — предупреждающих или профилактических мер — в зависимости от характера разработанных мероприятий.

Реализация мероприятий — заключительная функция цикла управления качеством. Осуществляется она после принятия решений, которые в виде приказов, планов мероприятий или графиков работ направляются всем исполнителям, а также — в службу качества для контроля и учета их выполнения.

В процессе реализации мероприятий в них могут вноситься коррективы, от некоторых мероприятий иногда приходится отказываться или переносить сроки их выполнения. Служба качества в таких случаях оформляет необходимые изменения.

По результатам работ могут составляться акты, протоколы, которые утверждаются руководством предприятия.

После реализации мероприятий цикл управления качеством повторяется: вновь осуществляется контроль качества (но уже с учетом принятых мер), анализируется полученная информация, при необходимости вновь разрабатываются мероприятия и так далее, продвигаясь по петле качества.

И если по результатам контроля и анализа информации были подготовлены и успешно внедрены в производство все необходимые мероприятия, то следующий цикл управления повторяется уже на более высоком уровне качества.

3.13 Взаимодействие с внешней средой по вопросам качества

Эта функция предусматривает выполнение следующих основных работ:

- изучение рынка и активное взаимодействие с потребителями и заказчиками для определения требований к качеству продукции;

- установление тесного взаимодействия с поставщиками трудовых ресурсов, капитала, услуг и энергии;

- выбор квалифицированных поставщиков с целью получения качественных материалов и покупных изделий;

- выполнение существующего законодательства в области качества;

- рекламная деятельность;

- сбор и анализ информации о научно-техническом прогрессе и достижениях конкурентов, патентно-лицензионная работа.

Здесь мы не будем рассматривать содержание и методы выполнения этих работ. Отметим только, что одно их перечисление говорит о том, насколько важны указанные направления работ не только с точки зрения качества, но и вообще для успешной деятельности предприятия.

4. Главные аспекты качества продукции

Качество продукции рассматривается с разных сторон. В связи с этим существует несколько аспектов качества.

Фундаментальным является философский аспект. В философии под качеством понимается вся совокупность, свойств, характеризующая предмет как таковой, выделяющая его среди предметов окружающего мира.

С технической же точки зрения изготовителей и потребителей интересуют только те свойства продукции, которые определяют ее техническую сторону. Это физические, химические, технологические и другие свойства (масса, химический состав, температура, коэффициент полезного действия, скорость).

Технические свойства играют определенную роль в формировании качества таких сложных видов продукции как машины.

Правовой аспект — это изучение и регулирование взаимоотношений людей при создании и использовании продукции.

Продукция создается и используется коллективами людей, которые вступают в индивидуальные и коллективные взаимоотношения. Они складываются между проектировщиками, изготовителями, потребителями продукции, торгово-сбытовыми организациями, а также внутри каждого из этих коллективов. К таким отношениям относятся: определение ответственности за низкое качество деталей, узлов и продукции в целом; за брак, и отступление от требований стандартов и технических условий на продукцию; регулирование взаимоотношений между поставщиками и потребителями; установление ответственности за поставку продукции, не соответствующей требованиям заказчика и др. Особое внимание в настоящее время уделяется международным взаимоотношениям по поставкам продукции.

Экономический аспект — это исследование качества продукции с точки зрения затрат, а также исследование затрат в сравнении с результатами. Экономический аспект имеет не менее важное значение, чем социальный, особенно для продукции машиностроения. С экономической точки зрения, любая продукция является результатом труда. Поэтому для создания продукции и формирования при этом отделенных ее свойств нужны затраты труда (живого и овеществленного).

Затраты необходимы и при использовании многих видов продукции. Имеются в виду затраты не только на эксплуатацию машин, но и на ремонт и содержание производственных и жилых помещений, транспортных коммуникаций, мебели и т.п. Также создание машин с определенным качеством и его улучшение имеют одну основную общую для всех их видов цель — снижение затрат труда при выполнении необходимых работ. Экономия обязательно должна перекрывать затраты: при первичной механизации экономия живого и общественного труда по механизируемым работам должна быть больше затрат, связанных с применением машин; в случае же замены одних машин другими общая сумма затрат живого и общественного труда при использовании новых машин должна быть меньше, чем при эквивалентном количестве старых.

Улучшение качества машин может обеспечивать экономию затрат не только в сфере их эксплуатации, но и в сфере создания.

Вместе с тем следует обратить внимание на то, что использование современных машин решает и социальные задачи улучшаются условия работы, ликвидируется тяжелый труд, повышается доля умственного труда и т.д.

5. Показатели качества продукции

Говоря о качестве продукции, его улучшении, необходимо знать, каково достигнутое качество, и иметь возможности сравнивать его с качеством аналогичных изделий. Чтобы улучшить качество, необходимо измерять его, количественно оценивать. Тогда можно говорить о том, в какой степени оно соответствует потребностям людей, современным требованиям производства, насколько его надо улучшить.

В связи с этим основу управления качеством составляет оценка качества продукции. Оценка, количественное измерение качества — как очень важная, так и очень сложная проблема. Потребности производства решении обусловили формирование нового научного направления в теории и практике управления качеством продукции — квалиметрия. Слово квалиметрия образовано от: латинского — какой, какого качества и древнегреческого — мерить, измерять. Следовательно, квалиметрия — это наука об измерении.

Она представляет собой науку о количественных методах оценки качества, используемых для обоснования решений при управление качеством продукции. Квалиметрия разрабатывает принципы и методы сбора, обработки исходных данных и на их основе определяет количества показатели качества продукции. Оценка качества необходима для аттестации качества продукции, анализа динамики качества, контроля качества, планирования, стимулирования его улучшения и т.д. В квалиметрии широко используются математические методы, особенно статистические, так как многие показатели качества носят вероятностный характер. Но прежде чем перейти к методам измерения качества необходимо рассмотреть свойства продукции, входящие в ее качество, и с помощью чего их можно измерить.

Свойство продукции объективная особенность продукции, проявляющаяся при ее создании, эксплуатации или потреблении.

Всю совокупность свойств продукции можно Разделить на две группы: простые и сложные. Простое свойство характеризует какую-либо одну сторону или особенность продукции. Сложное свойство объединяет в себе несколько простых. Для измерения свойств продукции используются показатели — показатели качества. Показатель качества продукции — количественная характеристика одного или нескольких свойств продукции, составляющих ее качество. Рассматривается применительно к определенным условиям ее создания, эксплуатации или потребления. Показатель качества продукции называют также параметром качества.

Показатели назначения характеризуют свойства машины, определяющие основные функции, для которых она предназначена, и обуславливают область ее применения. Примеры показателей: мощность, грузоподъемность, скорость точность, габаритные размеры, масса.

Эргономические показатели характеризуют машину в системе «человек — машина» и оценивают ее приспособленность к гигиеническим, антропометрическим, физиологическим и психологическим свойствам человека. Включают четыре подгруппы показателей:

- а) гигиенические — оценивают приспособленность машины к гигиеническим условиям жизнедеятельности и работоспособности человека при взаимодействии его с машиной. К ним относятся показатели освещенности, температуры, влажности, запыленности, излучения, шума, вибрации, перегрузок (ускорений) и др.;

- б) антропометрические — определяют приспособленность машины к размерам, форме и массе тела человека;

- в) физиологические определяют соответствие машины физиологическим свойствам человека и особенностям функционирования его органов чувств.

Эти показатели оценивают соответствие силовым, скоростным, зрительным, слуховым и осязательным возможностям человека;

г) психологические определяют соответствие психологическим особенностям, то есть возможностям по восприятию и переработке

Эстетические показатели характеризуют такие свойства: выразительность, целостность композиции, рациональность формы, совершенство исполнения и стабильность товарного вида. Включают четыре подгруппы показателей: выразительности — художественная выразительность, соответствие моде и др.; рациональности формы например, соответствие внешнего вида машины ее структуре и конструкции; целостности композиции — взаимосвязь и целостность элементов, пластичность внешнего вида и др.; совершенства исполнения и стабильности товарного вида — тщательность нанесения покрытия, отделки.

Все эти показатели оцениваются экспертной комиссией.

Показатели технологичности характеризуют свойства машины, которые определяют затраты труда, материалов, денежных средств при подготовке её производства, при изготовлении и эксплуатации.

Основные показатели — трудоемкость, материалоемкость, себестоимость; дополнительные — транспортабельность и унификация. Основные показатели могут быть; суммарными — в сумме на одну машину; удельными — на единицу ее основного параметра; сравнительными — по отношению к базовой модели. Показатели транспортабельности характеризуют приспособленность машины к транспортированию, а также к подготовительно-заключительным операциям, связанным с транспортированием.

К показателям унификации относятся: коэффициент применяемости и коэффициент повторяемости

Показатели безопасности характеризуют безопасность работы человека при эксплуатации машин. Это такие показатели, как вероятность безопасной работы в течение определенного периода времени; время срабатывания защитных устройств; сопротивление изоляции токоведущих частей.

Экономические показатели характеризуют промежуточные и конечные народнохозяйственные результаты создания и эксплуатации машин, определяют целесообразность формирования большинства их технических и эксплуатационных параметров. В этом состоит особая значимость данных показателей.

В группу экономических показателей входят: затраты на разработку, изготовление и эксплуатацию, рассчитываемые как приведенные затраты и характеризуют экономичность машины на каждой из этих стадий; капитальные вложения потребителя, связанные с приобретением и монтажом машины; удельные приведенные затраты на единицу полезного эффекта машины, характеризующие народнохозяйственные издержки на единицу продукции или работы производимые с помощью машины, или, иными словами, эффективность данной машины; экономический эффект от улучшения качества продукции, получаемый предприятием-изготовителем.

В составе рассмотренных выделяют показатели натуральные (срок службы в годах, вероятность безопасной работы в процентах, соответствие в баллах) и стоимостные (затраты на разработку, капитальные вложения).

Деление на единичные и комплексные показатели связано с количеством оцениваемых одним показателем свойств. Единичные показатели оценивают одно свойство. Комплексные показатели измеряют несколько свойств. Они делятся на групповые и обобщающие, а также на аналитические и искусственные. Групповые оценивают часть свойств, а обобщающие — всю их совокупность в целом. Аналитические представляют собой логически выведенные показатели, оценивающие комплексное (групповое или обобщающее) свойство и имеющие, как правило, реальный смысл. Искусственные показатели основаны на расчете средневзвешенных безразмерных величин, обобщающих значения ряда единичных и групповых показателей. Искусственные показатели применимы для тех видов продукции, для которых отсутствует или пока еще не найден аналитический показатель, оценивающий их качество в целом.

Прогнозируемые показатели — это установленные заранее с помощью методов прогнозирования ориентировочные значения показателей. Проектные (плановые) значения показателей, принятые в соответствующей документации. Производственные и эксплуатационные показатели оценивают свойства продукции, проявляющиеся на соответствующей стадии.

Заключение

Качество продукции является важнейшей экономической категорий рыночной экономики. От уровня качества изделий зависит, прежде всего, их конкурентоспособность, а значит и все конечные результаты деятельности предприятия изготовителя. Кроме того, качество продукции определяет темпы научно — технического процесса в отраслях использующих ее, и в конечном итоге — уровень удовлетворения потребностей народного хозяйства и населения.

Улучшение качества обеспечивается путем комплексных, взаимосвязанных, постоянно осуществляемых мер управление качеством. Применяемые на предприятиях системы управления качеством направлены на установление, обеспечение и поддержания необходимого уровня качества продукции при её проектировании, изготовлении, обращении и потреблении (эксплуатации).

Оценка качества изделий представляет собой всестороннее исследование их свойств. Система показателей качества позволяет охарактеризовать каждое из них и оценить качество в целом. Измерение уровня качества необходимо как для оценки конкурентоспособности изделий, так и для выбора наилучших из ряда альтернативных.

В целях получения полного представления о качестве продукции, необходимо, прежде всего, количественно выразить все ее свойства, а значит, нужно рассчитать принятые для данного товара единичные и групповые показатели. Значения этих показателей позволяют оценить различные стороны товара. Однако изучение его качества будет незаконченным и неполным, если не дать совокупную, обобщенную и однозначную оценку всех свойств одновременно, не оценить его качество в целом. В то же время найти конкретные пути повышения уровня качества, можно только рассчитав единичные и групповые показатели качества и определив их отставание или опережение по сравнению с показателями ЛМО.

При оценке уровня качества используют три метода:

1) дифференциальный;

2) комплексный;

3) смешанный.

Управление качеством продукции (УКП) — действия, осуществляемые при создании и эксплуатации продукции в целях установления, обеспечения и поддержания необходимого уровня ее качества.

Первоначальным этапом УКП является установление уровня качества продукции, обеспечивающего получение при ее создании и использовании наилучших результатов. УКП состоит в определении цели, которая должна быть достигнута в процессе создания и использования продукции. Эти действия должны охватывать все стадии жизненного цикла продукции, поскольку на каждой из них существует множество, факторов и условий, определяющих качество продукции и поддающихся воздействию ее изготовителей.

Второй этап УКП состоит в обеспечении требуемого качества продукции посредством осуществления на всех стадиях жизненного цикла продукции комплекса соответствующих мер.

Процессы разработки, внедрения и особенно процессы изготовления и эксплуатации продукции подвержены влиянию ряда объективных и субъективных факторов, постоянно отклоняющих ее уровень от заданной величины. Поэтому третий этап заключается в поддержании необходимого уровня качества и обеспечении его стабильности на протяжении всего пери производства и эксплуатации продукции за счет действий, направленных на максимально возможное устранение влияния факторов, отклоняющих управление качеством от заданной величины.

Список литературы

[Электронный ресурс]//URL: https://management.econlib.ru/kursovaya/organizatsiya-upravleniya-kachestvom-na-predpriyatii/

1. Гличев А.В. «Нововведения, маркетинг и управление качеством» ж. «Стандарты и качество» // №10, 1995г.

2. Полховская Т.М., Карпов Ю.А., Соловьев В.П. «Основы управления качеством продукции» // М. 1992г.

3. Огвоздин В.Ю., «Управление качеством» уч. пособие СПБГИЭА 1998г.

4. Лончаков А.П. «Предприятие в системе субъектов управления промышленностью». — Хабаровск, 1999. — 240с.

5. Постановление Правительства РФ «Вопросы федерального агентства по промышленности» от 08.04. 2004 г. // Собрание законодательства РФ

6. Лончаков А.П. «Организация управления и правовое регулирование экономической системы Российской Федерации»: Учебное пособие. — Хабаровск, 1996. — 159 с.

7. Выварец А.Д., «Экономика предприятия», М., ЮНИТИ-ДАНО, 2007г.

8. Зайцев Н.Л. «Экономика предприятия» под редакцией Е. Кантора, С-Петербург, 2007 г.

9. Шепеленко Г.И. «Экономика, организация и планирование производства на предприятии», Ростов-на-Дону, 2004 г.

10. «Экономика машиностроения», Пелих А.С., Ростов-на -Дону, 2005г.

11. Экономика предприятия: Учебн. пособие. (П.А. Орлов и др.); Под общей ред. П.А. Орлова. — Х.: РИО ХГНУ, 2004. — с.401.

12. Лекции Механцевой К.Ф.