В рыночной экономике производитель и потребитель находятся на рынке, их мотивация основана на финансовой выгоде и максимальном потребительском эффекте. При этом потребитель, являясь главной фигурой, определяет направления развития производства, закупая товары и услуги по собственному желанию.

Говоря о проблеме качества, следует отметить, что за этой концепцией всегда стоит потребитель. Именно он выбирает наиболее предпочтительные свойства.

Качество — это проблема номер один в рыночной экономике, где в этом секторе произошли настоящие революции. именно с помощью современных методов управления качеством передовые зарубежные компании достигли лидирующих позиций на различных рынках.

Российские компании по-прежнему отстают в применении современных методов управления качеством. Между тем повышение качества открывает поистине колоссальные возможности. Однако повышение качества невозможно без изменения отношения к качеству на всех уровнях. Невозможно призывать к повышению качества, если руководители на разных уровнях не принимают качество как образ жизни.

Между качеством и производительностью существует прямая связь. Лучшее качество повышает эффективность производства, ведет к снижению затрат и увеличению доли рынка.

Цель работы — проанализировать, как развивалась система качества и как разрабатывались программы повышения производительности компании.

Задачи работы — выделить основные этапы развития систем качества и определить критерии повышения производительности предприятия.

ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ СИСТЕМ КАЧЕСТВА

Для основных графических этапов разработки систем качества мы использовали хорошо известный в отечественном производстве рисунок — «Знак качества». Контур этой фигуры, который, как известно, называется «Пентагон», заполним пятиконечной звездой и то, что получилось, назовем “Звездой качества» (рис.1).

Рис.1. «Звезда качества»

В основу звезды качества мы положим ту или иную систему менеджмента качества, соответствующую определенной концепции. Предположим, что эта система задокументирована и охватывает организационное управление предприятием, а также систему управления процессами создания продукта. Последнее очень важно подчеркнуть: мы рассматриваем функциональную организацию как набор процессов.

Управление финансовыми активами компании

... на рынке развивать управление предприятием через управление активами предприятия. Цель работы: изучить управление финансовыми активами компании. Задачи работы: рассмотрение управления внеоборотными активами; рассмотрение управления оборотными активами; рассмотрение управления финансовыми активами в условиях кризиса. 1. Управление внеоборотными активами Обеспечение эффективности использования ...

Итак, для того, чтобы та или иная спроектированная и документированная система качества, включающая управление процессами, заработала, нужно:

- а) использовать средства мотивации для персонала;

- б) обучать его как по профессиональным вопросам, так и по вопросам менеджмента качества;

- в) правильные отношения с потребителями;

- г) научиться так управлять поставщиками, чтобы вовремя получать от них необходимую продукцию заранее установленного качества.

В истории развития документированных систем качества, мотивации, обучения и партнерских отношений можно выделить пять этапов, и представить их в виде пяти звезд качества (рис. 2).

Рис. 2. Пять звезд качества

Источником как общего лидерства, так и управления качеством является система Тейлора. В самом деле, именно «отец научного менеджмента» обратил пристальное внимание на необходимость учета вариабельности производственного процесса и оценил важность ее контроля (по возможности).

Система Тейлора включала понятия верхнего и нижнего пределов качества, поля допуска, вводила такие измерительные как шаблоны и калибры, а также обосновывала необходимость независимой должности инспектора по качеству, разнообразную систему штрафов для «бракоделов» и т. д., форм и методов воздействия на качество продукции

В дальнейшем на длительный период времени (с 20-х до начала 80-х годов) пути развития общего менеджмента и менеджмента качества разошлись. Основная проблема качества воспринималась и разрабатывалась специалистами в основном как инженерно-техническая проблема контроля и управления вариативностью продукции и производственных процессов, а проблема менеджмента как проблема, в основном организационная, а также социально-психологическая.

На втором этапе (20-50-е годы) развитие получили статистические методы контроля качества Шухарта, Доджа, Ромига и др. Появились контрольные карты, апробированы выборочные методы контроля качества продукции и регулирования технологических процессов. Именно Шухарта называют на Западе отцом современной философии качества.

интересно, что в 1950-1980-х годах даже самые крупные внутренние системы за рубежом также назывались системами контроля качества. Сейчас активно формируется направление, которое, в отличие от менеджмента качества, имеет смысл называть качественным инжинирингом. Однако именно в этот период начинается активное сближение методов обеспечения качества с идеями общего руководства. За рубежом наиболее типичным примером является система «нулевого брака». Однако все другие системы качества начинают широко использовать «науку управления». В СССР эта тенденция проявлялась наиболее отчетливо в Саратовской системе БИП, Горьковской КАНАРСПИ, Ярославской НОРМ, Львовской СБТ и, наконец, в общесоюзном феномене КС УКП.

началось взаимное историческое движение общего направления и управления качеством. Это движение объективно и исторически совпало, с одной стороны, с распространением представлений о качестве и способах воздействия на него, а с другой — с развитием внутренней системы управления.

Планирование и контроль в системе менеджмента

... Актуальность темы курсовой работы заключается в рассмотрении важных аспектов системы планирования и управления предприятием, исходя из опыта и научных разработок ведущих школ менеджмента. Цель работы - изучить основные функции управления: планирование и контроль. В связи с поставленной целью в работе поставлены следующие ...

В то время как представления о менеджменте качества включали в свою орбиту все новые и новые элементы производственной системы, накапливали и интегрировали их, общий менеджмент, напротив, распадается на ряд отраслевых, достаточно независимых дисциплин (финансы, персонал, инновации, маркетинг и т. д.), а в теоретическом плане предстает как управление по целям. Основная идея этой концепции — распределение целей: создание «дерева целей», а затем разработка системы организации и мотивации для достижения этих целей.

В современной теории и практике управления качеством выделяют пять основных аспектов:

Принятие решения «что производить?» и подготовка технических условий.

Проверка готовности производства и распределение ответственности.

Процесс изготовления продукции или предоставления услуг.

дефектов и обеспечение обратной связи и контроля, позволяющих избегать выявленных дефектов в будущем.

Разработка долгосрочных планов по качеству. Реализация этого взаимодействия называется единой системой менеджмента качества. Это обеспечивает системный подход к управлению качеством.

2. РАЗРАБОТКА ПРОГРАММЫ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ПРЕДПРИЯТИЯ.

Повышение производительности труда все чаще рассматривается как решающий фактор интеграции экономики. В условиях глобализации для каждого сектора компаниям необходимо разрабатывать программы повышения производительности. Пути повышения производительности и конкурентоспособности постоянно совершенствуются за счет ориентации на клиента, качества, инноваций, участия, развития человеческих ресурсов, сотрудничества в работе и управлении, улучшения условий труда и распределения прибыли.

это простая истина, что производительность — главный источник национального развития и физического выживания. Производительность определяет конкурентоспособность. Полностью возможности производительности до сих пор не реализованы. Успешные организаторы рассматривают продуктивность как динамичную идею и постоянно переосмысливают ее в меняющейся среде, включая программы повышения производительности в свою бизнес-стратегию.

Решающие и непрерывные экономические, технологические и социальные изменения нашего времени оказывают глубокое влияние на бизнес. Успешные компании изобретают изменения в своих продуктах, услугах и структурах в ожидании изменений, а не изменений.

В своем экспортном экономическом развитии японцы развивают корпоративные, качество, цена и распространение которых имеют первостепенное значение. Снижение цен из-за повышения производительности стало одним из основных способов использования японских компаний для завоевания рынков. Одной из особенностей была способность японских компаний воспринимать новые вещи, улучшать производство с впечатляющей скоростью. Производительность является универсальной и динамической концепцией. Чтобы оставаться конкурентоспособными в сегодняшних условиях, нам необходимо переосмыслить, что на самом деле означает производительность и как ее повысить.

Кроме переработки ресурсов (эффективность) и производства (действенность) производительность рассматривается как состояние сознания, как процесс изменения, улучшения качества жизни и создание благосостояния, как бесконечное преимущество, как предназначение, как концепция, движение к совершенству.

Повышение производительности должно отвечать критериям:

1. Удовлетворение потребностей потребителя . Если товары не могут быть проданы или не удовлетворяют потребности потребителей, производство товаров, каким бы эффективным оно ни было, показывает низкую производительность. Следовательно, любая концепция производительности, не имеющая отношения к потребителю, бессмысленна. Товары и услуги должны разрабатываться и производиться таким образом, чтобы соответствовать требованиям потребителя с точки зрения надежности, долговечности, цены и доставки. Следовательно, продуктивность должна начинаться с понимания того, кто такой потребитель, чего он хочет, для чего ему нужен продукт, как он его использует, какую цену он готов заплатить за этот продукт.

Минимизация негативного влияния окружающей среды . Удовлетворяя потребности потребителей, товары и услуги должны соответствовать национальным экономическим и социальным целям. Например, предприятия должны способствовать укреплению здоровья и образованию путем создания основных и полезных товаров и услуг. Компаниям следует сосредоточиться на сокращении выбросов загрязняющих веществ, случайно образующихся в процессе производства. Эти загрязнители напрямую влияют на качество деловой среды, работу и моральные условия в компании. Они сокращают качество рабочей жизни и жизни вообще. Синтезируя эти две концепции защиты окружающей среды и повышения производительности, ARC продвигает идею «зеленой производительности».

Помощь работникам в получении опыта. Третий нематериальный продукт, опыт рабочих, приобретенный в производстве товаров и услуг, в основном остается незамеченным. Этот опыт влияет на отношение работников к компании и работе, в конечном итоге влияет на производительность. Хороший, приятный и приятный опыт приводит к позитивным отношениям, мотивации сотрудников и повышению производительности. Безопасность и гигиена труда, культура и рабочая среда, ценности и стиль управления влияют на этот опыт.

Непрерывное сокращение затрат. При выборе товаров и услуг, которые должна производить фирма, акцент смещается на использование ресурсов и методов, используемых в производстве и распределении. Сокращение затрат во всех формах становится ключевой стороной.

Эффективное и постоянное совершенствование постоянно улучшает деятельность организации для удовлетворения потребностей клиентов и общества. понятно, что для достижения высокой производительности необходимо заставить всю организацию двигаться в определенном направлении.

Эти улучшения являются результатом общей культуры продуктивности. Эта культура характеризуется

поощрение работников в использовании своих творческих способностей;

- поддержка и вознаграждения производственной деятельности;

- помещение производительности в центр всех решений управления;

- поощрение новых знаний и обучения;

- изменения ценностей и поощрения риска.

Однако производственную культуру нельзя создать быстро. Это не точка отсчёта, а долгое и увлекательное путешествие.

ВЫВОДЫ

система управления качеством.

В истории развития документированных систем качества выделены пять этапов: качество продукции как соответствие стандартам; качество продукции как соответствие стандартам и стабильность процессов; качество продукции, процессов, деятельности как соответствие рыночным требованиям; качество как удовлетворение требований и потребностей потребителей и служащих; качество как удовлетворение требований и потребностей общества, владельцев (акционеров), потребителей и служащих.

Качеству как объекту управления присущи все составляющие управления: планирование, анализ, контроль.

2) Повышение производительности должно отвечать критериям:

- Удовлетворение потребностей потребителя;

- Минимизация негативного влияния окружающей среды;

- Помощь работникам в получении опыта;

- Непрерывное сокращение затрат.

Эффективное и постоянное совершенствование постоянно улучшает деятельность организации для удовлетворения потребностей клиентов и общества.

ЛИТЕРАТУРА

[Электронный ресурс]//URL: https://management.econlib.ru/kontrolnaya/etapyi-razvitiya-menedjmenta-kachestva/

Агарков А.П. Управления качеством – М.: «Дашков и Ко», 2007. – 218с.

Мишин В.П. Управление качеством М.: ЮНИТИ – ДАНА, 2007 – 463с.

Мазур И.И, В.Д. Шапиро. Управление качеством – М.: изд-во Омега-Л, 2006 – 400с

Окропилов В.В. Управление качеством – М.:ОАО «изд–во» Экономика 1998 – 639с.

Управление качеством. Учебник / С. Д. Ильенкова, Н. Д. Ильенкова, С. Ю. Ягудин и др.; ЮНИТИ – 1998г

bazar2000/index.pxp?article=981

ПРАКТИЧЕСКАЯ ЧАСТЬ., Тема и цель работы

Тема:

Использование гистограммы и контрольной диаграммы для анализа состояния процессов.

Цель:

Изучая гистограмму, выясните, в удовлетворительном ли состоянии партия продукции и технологический процесс. Рассмотреть вопросы:

— какова ширина распределения по отношению к ширине допуска;

— каков центр распределения по отношению к центру поля допуска;

— какова форма распределения.

При анализе контрольных карт сделать выводы о стабильности технологического процесса, о корректирующих воздействиях для его стабилизации, о качестве партии изделии и т.д.

Вариант задания

| Вариант 1 | |||||||||||

| 1079 | 1054 | 1089 | 1045 | 1140 | 1091 | 1059 | 1091 | 1076 | 1063 | ||

| 1063 | 1115 | 1084 | 1075 | 1073 | 1082 | 1074 | 1063 | 1113 | 1053 | ||

| 1093 | 1041 | 1053 | 1123 | 1076 | 1061 | 1067 | 1075 | 1065 | 1089 | ||

| 1076 | 1057 | 1104 | 1070 | 1096 | 1115 | 1107 | 1089 | 1074 | 1053 | ||

| 1083 | 1097 | 1093 | 1102 | 1060 | 1103 | 1083 | 1112 | 1106 | 1057 | ||

| 1075 | 1062 | 1058 | 1091 | 1091 | 1098 | 1095 | 1077 | 1097 | 1112 | ||

| 1097 | 1099 | 1067 | 1069 | 1099 | 1106 | 1123 | 1089 | 1070 | 1124 | ||

| 1072 | 1076 | 1073 | 1099 | 1073 | 1113 | 1060 | 1093 | 1070 | 1126 | ||

| 1079 | 1055 | 1069 | 1088 | 1105 | 1051 | 1090 | 1048 | 1087 | 1068 | ||

| 1060 | 1049 | 1047 | 1080 | 1120 | 1067 | 1069 | 1031 | 1080 | 1052 | ||

| 1076 | 1102 | 1033 | 1106 | 1054 | 1067 | 1098 | 1063 | 1067 | 1107 | ||

| 1076 | 1093 | 1073 | 1092 | 1090 | 1065 | 1049 | 1094 | 1057 | 1052 | ||

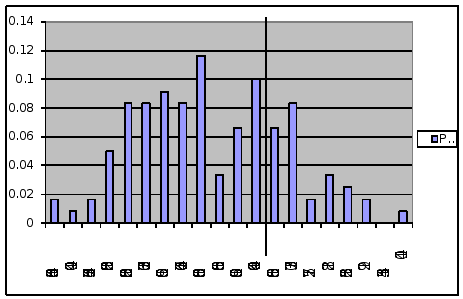

Контрольный листок.

| № интервала |

интервал |

Количество значений в интервале | Частота |

| 1 | 1036,45 | 2 | 0,016667 |

| 2 | 1041,9 | 1 | 0,008333 |

| 3 | 1047,35 | 2 | 0,016667 |

| 4 | 1052,8 | 6 | 0,05 |

| 5 | 1058,25 | 10 | 0,083333 |

| 6 | 1063,7 | 10 | 0,083333 |

| 7 | 1069,15 | 11 | 0,091667 |

| 8 | 1074,6 | 10 | 0,083333 |

| 9 | 1080,05 | 14 | 0,116667 |

| 10 | 1085,5 | 4 | 0,033333 |

| 11 | 1090,95 | 8 | 0,066667 |

| 12 | 1096,4 | 12 | 0,1 |

| 13 | 1101,85 | 8 | 0,066667 |

| 14 | 1107,3 | 10 | 0,083333 |

| 15 | 1112,75 | 2 | 0,016667 |

| 16 | 1118,2 | 4 | 0,033333 |

| 17 | 1123,65 | 3 | 0,025 |

| 18 | 1129,1 | 2 | 0,016667 |

| 19 | 1134,55 | 0 | 0 |

| 20 | 1140 | 1 | 0,008333 |

На основании контрольного листка строится гистограмма (рис. 1).

Для построения гистограммы необходимо отметить интервалы по оси абсцисс, а по оси ординат и столбцы частот отметить частоту, полученную в каждом интервале.

Рис 1. Гистограмма.

Вывод: Центр распределения смещен вправо, то есть опасение, что среди изделий (в остальной части партии) могут находиться дефектные изделия, выходящие за верхний предел допуска. Проверяют, нет ли систематической ошибки в измерительных приборах. Если нет, они продолжают производить продукцию, регулируя работу и перемещая размеры так, чтобы центр распределения и центр диапазона допуска совпадали.

Контрольная карта

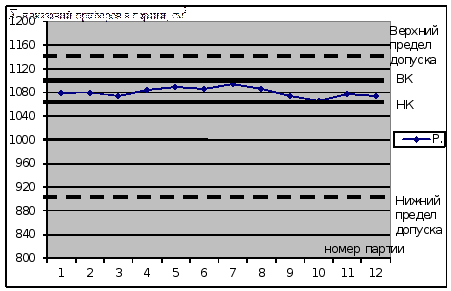

Таблица 2. Среднего значения и среднеквадратического отклонения.

| № партии | арифметическое среднее в партии | стандартное отклонение в партии |

| 1 | 1078,7 | 25,60098 |

| 2 | 1079,5 | 19,36104 |

| 3 | 1074,3 | 21,95473 |

| 4 | 1084,1 | 20,27042 |

| 5 | 1089,6 | 17,87848 |

| 6 | 1085,5 | 16,22467 |

| 7 | 1094,3 | 19,74361 |

| 8 | 1085,5 | 20,27437 |

| 9 | 1074 | 17,98333 |

| 10 | 1065,5 | 23,28626 |

| 11 | 1077,3 | 23,80777 |

| 12 | 1074,1 | 16,80744 |

| В целом по выборке |

1080,208 |

21,02146 |

![]()

где:

X0 — арифметическое среднее во всей выборке

A1 – значения коэффициентов от объема выборки (0,95)

Q — стандартное отклонение во всей выборке

ВКГ = 1080,208 + 21,02146 * 0,95 = 1100,179

НКГ = 1080,208 – 21,02146 * 0,95 = 1060,238

Рис. 2. Контрольная карта ![]() .

.

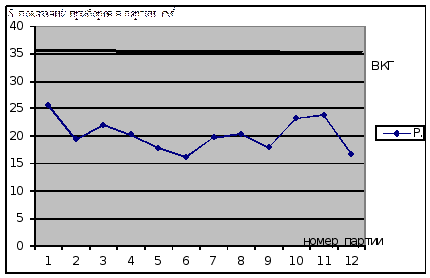

Рис. 3. Контрольная карта S.

Вывод:

Анализируя контрольные графики, было установлено, что ни одна точка не вышла за контрольные пределы. Это означает, что процесс не вышел из-под контроля и его нужно оставить как есть.