1. Рулевое управление, Назначение рулевого управления и схема поворота автомобиля

Рулевое управление используется для изменения направления движения автомобиля путем поворота передних рулевых колес. Оно состоит из рулевого механизма и рулевого привода. На тяжелых грузовиках в системе рулевого управления используется гидроусилитель руля, который облегчает управление автомобилем, снижает дрожание рулевого колеса и повышает безопасность вождения.

Схема поворота автомобиля

Рулевой механизм используется для увеличения и передачи усилия, прикладываемого водителем к рулевому колесу, на рулевую трансмиссию. Рулевой механизм преобразует вращение рулевого колеса в поступательное движение приводных тяг, заставляя рулевое колесо вращаться. При этом усилие, передаваемое водителем, от рулевого колеса к поворачиваемым колесам, возрастает во много раз.

Рулевой привод вместе с рулевым механизмом передает управляющую силу от водителя непосредственно на колеса и, таким образом, поворачивает управляемые колеса на определенный угол.

Чтобы совершить поворот без бокового скольжения колес, все они должны катиться по дугам разной длины, описанным из центра поворота О см. рис. В этом случае передние рулевые колеса должны поворачиваться под разными углами. Внутреннее по отношению к центру поворота колесо должно поворачиваться на угол альфа-В, наружное — на меньший угол альфа-Н. Это обеспечивается трапециевидным соединением рулевых тяг и рычагов. Основанием трапеции является балка 1 передней оси автомобиля, по бокам — левый 4 и правый 2 шарнирные рычаги, а верхняя часть трапеции образована поперечным звеном 3, шарнирно соединенным с рычаги. К рычагам 4 и 2 жестко присоединены поворотные цапфы 5 колес.

Один из поворотных рычагов, чаще всего левый рычаг 4, имеет связь с рулевым механизмом через продольную тягу 6. Следовательно, когда рулевой механизм приводится в действие, продольная тяга, движущаяся вперед или назад, заставляет оба колеса поворачиваться под разными углами в соответствии с схемой рулевого управления.

механизм управление рулевой автомобиль

Схемы рулевого управления

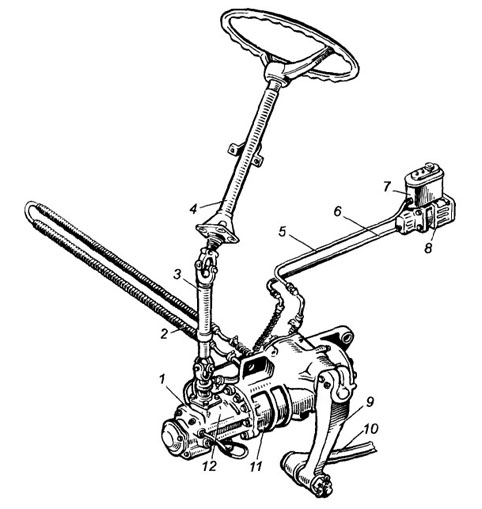

Расположение и взаимодействие деталей рулевого управления, не имеющего усилителя, можно рассмотреть на схеме (см. рисунок).

Здесь рулевой механизм состоит из рулевого колеса 3, рулевого вала 2 и рулевой передачи 1, образованной зацеплением червячной шестерни (червяка) с зубчатым стопором, на вал которого крепится сошка 9 рулевого привода. Сошки и все остальные части рулевого управления: продольный стержень 8, верхний рычаг левого шарнирного пальца 7, нижние рычаги 5 левого и правого шарнирных штифтов, поперечный стержень 6 составляют рулевое управление.

Рулевое управление и тормозная система автомобиля. рулевое управление

... Рис. 191 – Схема рулевого управления автомобиля ЗИЛ-130. Рулевое управление автомобиля ЗИЛ-130 (рис. 191) включает рулевой механизм 10 с гидроусилителем рулевого привода, масло к которому подается насосом 1. Движение от рулевого колеса к рулевому механизму передается через два ...

Поворот управляемых колес происходит при вращении рулевого колеса 3, которое через вал 2 передает вращение рулевой передаче 1. В этом случае приводной червяк, находящийся в зацеплении с сектором, начинает перемещать сектор вверх или вниз по своей канавке. Секторная штанга вращается и отклоняет сошку 9, которая своим верхним концом надвигается на выступающую часть секторной штанги. Отклонение сошки передается продольной тяге 8, которая перемещается вдоль своей оси. Продольный стержень 8 соединен верхним рычагом 7 со штифтом 4, так что его движение вызывает вращение левого штифта. От него вращающая сила через нижние рычаги 5 и поперечную тягу 6 передается на правый штифт. Таким образом происходит поворот обоих колес.

Управляемые колеса поворачиваются рулевым управлением на ограниченный угол, равный 28-35°. Ограничение введено, чтобы колеса не касались деталей подвески или кузова при повороте.

Конструкция рулевой системы во многом зависит от типа подвески рулевых колес. При зависимой подвеске передних колес в принципе сохраняется схема рулевого управления, приведенная на (рис. а), при независимой подвеске (рис. 6) рулевой привод несколько усложняется.

2. Основные типы рулевых механизмов и приводов, Рулевой механизм

Он позволяет рулевым колесам поворачиваться с небольшим усилием на рулевом колесе. Этого можно добиться, увеличив передаточное число рулевого механизма. Однако передаточное число ограничено количеством оборотов руля. Если выбрать передаточное число с числом оборотов рулевого колеса больше 2–3, время, необходимое для поворота автомобиля, значительно увеличивается, что недопустимо из-за условий движения. Таким образом, передаточное число в рулевых механизмах ограничено 20-30, а для уменьшения усилия на рулевом колесе в рулевой механизм или трансмиссию встроен усилитель.

Ограничение передаточного числа рулевого механизма также связано со свойством обратимости, т. е. способностью передавать обратное вращение через механизм на рулевое колесо. При больших передаточных числах увеличивается трение в зацеплении механизма, пропадает свойство реверсивности и невозможен самовозврат рулевых колес после поворота в прямое положение.

Рулевые механизмы в зависимости от типа рулевой передачи разделяют на:

- червячные,

- винтовые,

- шестеренчатые.

Рулевой механизм с червячной передачей: ролик имеет червяк в качестве направляющего звена, закрепленного на рулевом валу, а ролик установлен на роликоподшипнике на одном валу с сошкой. Чтобы обеспечить полное зацепление при широком угле вращения червяка, червяк разрезают по дуге окружности — глобоиду. Такой червяк называют глобоидным.

В винтовом механизме вращение винта, соединенного с рулевым валом, передается на гайку, которая заканчивается рейкой, входящей в зацепление с зубчатым сектором, причем сектор установлен на одном валу с сошкой. Этот рулевой механизм образован рулевой коробкой с сектором винт-гайка.

Организация работ по ТО рулевого управления автомобиля КамАЗ

... 2.5. Подвижность рулевой колонки в плоскостях, проходящих через ее ось, рулевого колеса в осевом направлении, корпуса рулевого механизма, трансмиссионных частей рулевого управления относительно друг ... ТО и ремонту рулевого управления, подтверждаемые при сертификации Наименование услуги (работы) Характеристики услуги (работы), подтверждаемые при сертификации Обозначение НД, на соответствие которым ...

В рулевых механизмах рулевое управление образовано цилиндрическими или коническими шестернями, в их состав также входит реечный привод. В последнем прямозубая шестерня соединена с рулевым валом, а рейка, зацепленная с зубьями шестерни, действует как поперечная тяга. Реечные и червячные передачи используются в основном на легковых автомобилях, так как они обеспечивают относительно небольшое передаточное число. Для грузовых автомобилей используются винтовые секторные и винто-гайковые системы рулевого управления, оснащенные как усилителями, встроенными в механизм, так и усилителями, размещенными в рулевом механизме.

Рулевой привод

Рулевой механизм предназначен для передачи усилия от рулевого механизма на рулевые колеса, обеспечивая их вращение на неравные углы. Конструкции рулевого привода различаются расположением рычагов и тяг, составляющих рулевую трапецию, по отношению к передней оси. Если рулевая тяга расположена перед передней осью, такая конструкция рулевого управления называется передней рулевой тягой, при заднем расположении — задней навеской. Конструкция подвески передних колес оказывает большое влияние на конструкцию и расположение рулевой тяги.

При зависимой подвеске рулевое управление имеет более простую конструкцию, поскольку состоит из минимума деталей. Поперечная штанга в этом случае выполнена цельной, а сошки колеблются в плоскости, параллельной продольной оси автомобиля. Вы также можете покататься на сошках, которые качаются в плоскости, параллельной передней оси. Таким образом, не будет продольной тяги, и сила сошки передается непосредственно на две поперечные штанги, связанные с шарнирами колес.

При независимой подвеске передних колес схема рулевого управления более сложна. В этом случае появляются дополнительные детали трансмиссии, которых нет в схеме с зависимой подвеской колес. Изменяется конструкция поперечной рулевой тяги. Она сделана расчлененной, состоящей из трех частей: основной поперечной тяги 4 и двух боковых тяг — левой 3 и правой 6. Для опоры основной тяги 4 служит маятниковый рычаг 5, который по форме и размерам соответствует сошке 1. Соединение боковых поперечных тяг с шарнирными рычагами 2 штифтов и с основной поперечной тягой достигается с помощью шарниров, которые позволяют независимое перемещение колес в вертикальной плоскости. Рассмотренная схема рулевых направляющих в основном применяется на легковых автомобилях.

Рулевое управление, являющееся частью рулевого управления автомобиля, не только обеспечивает возможность поворота рулевого колеса, но также позволяет колесам раскачиваться при ударе о неровности дороги. В этом случае детали трансмиссии получают относительные перемещения в вертикальной и горизонтальной плоскостях и при повороте передают силы, заставляющие колеса вращаться. Соединение деталей для любой схемы привода осуществляется с помощью шаровых или цилиндрических шарниров.

3. Устройство и работа рулевых механизмов, Рулевой механизм с передачей типа червяк — ролик

Он широко распространен на легковых и грузовых автомобилях. Основными деталями рулевого механизма являются рулевое колесо 4, рулевой вал 5, установленный в рулевой колонке 3 и соединенный с глобоидным червяком 1. Червяк установлен в картере 6 рулевой передачи на двух конических подшипниках 2 и зацеплен с трехгребневым роликом 7, который вращается на шарикоподшипниках на оси. Ось ролика закреплена в вильчатом кривошипе вала 8 сошки, опирающемся на втулку и роликовый подшипник в картере 6. Зацепление червяка и ролика регулируется болтом 9, в паз которого вставлен ступенчатый стержень вала сошки. Крепление определенного зазора в зацеплении червяка с роликом осуществляется фасонной шайбой со штифтом и гайкой.

Рулевое управление автомобиля КамАЗ–5320 и трактора МТЗ–80 с гидроусилителем

... поворота автомобиля по кале внешнего колеса 8,5 м с шириной занимаемого коридора 4,5м. 2. Устройство и работа рулевого управления автомобиля КамАЗ – 5320 и колесного трактора МТЗ – 80 Рулевое управление состоит из (прил. 1.) рулевого колеса 1, колонки рулевого управления ...

Рулевой механизм автомобиля ГАЗ-53А

Картер 6 рулевой передачи закреплен болтами к лонжерону рамы. Верхний конец рулевого вала имеет конические проточки, на которых устанавливается рулевое колесо и фиксируется гайкой.

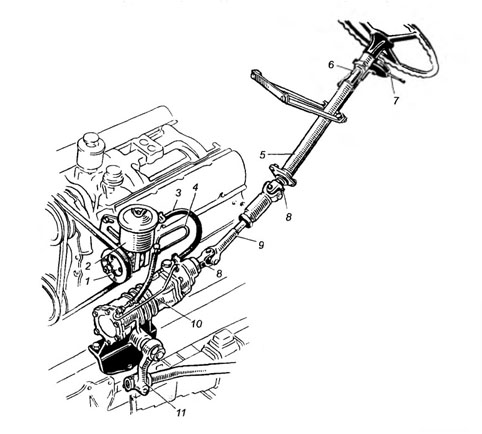

Рулевой механизм с передачей типа винт — гайк а — рейка — сектор с усилителем

Его применяют в рулевом управлении автомобиля ЗИЛ-130. ГУР конструктивно совмещен с рулевым механизмом в одном узле и имеет гидропривод от насоса 2, который приводится клиновым ремнем от шкива коленчатого вала. Рулевая колонка 4 соединена с рулевым механизмом 1 коротким приводным валом 3, поскольку оси рулевого вала и рулевого механизма не совпадают. Это сделано для уменьшения габаритных размеров рулевого управления.

Рулевой механизм автомобиля

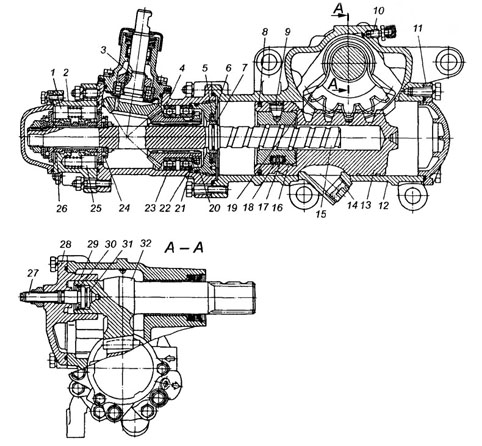

На следующем рисунке показано устройство рулевого механизма. Основной частью его является картер 1, имеющий форму цилиндра. Внутри цилиндра размещены поршень — рейка 10 с жестко закрепленной в нем гайкой 3. Гайка имеет внутреннюю нарезку в виде полукруглой канавки, куда заложены шарики 4. Посредством шариков гайка зацеплена с винтом 2, который, в свою очередь, соединен с рулевым валом 5. К нему в верхней части кожуха закреплен корпус 6 регулирующего клапана гидроусилителя. Управляющим элементом в клапане является золотник 7. Привод гидроусилителя представляет собой поршень — рейку 10, которая уплотнена в цилиндре картера поршневыми кольцами. Рейка поршня соединена нарезкой с зубчатым сектором 9 вала 8 сошки.

Устройство рулевого механизма с встроенным гидроусилителем

Вращение рулевого вала трансмиссией рулевого механизма преобразуется в движение гайки-поршня по винту. При этом зубья рейки вращают сектор и вал с прикрепленной к нему сошкой, за счет чего поворачиваются рулевые колеса.

Когда двигатель работает, насос гидроусилителя рулевого управления подает масло под давлением в гидроусилитель рулевого управления, поэтому при повороте гидроусилитель рулевого управления развивает дополнительную силу, прилагаемую к рулевому управлению. Принцип работы усилителя основан на использовании давления масла на торцы поршня — рейки, что создает дополнительную силу, перемещающую поршень и облегчающую вращение рулевых колес. [ 1 ]

Схема поворота автомобиля

Одна из самых важных систем ТС с точки зрения безопасности движения — система рулевого управления, обеспечивающая его движение (поворот) в заданном направлении. В зависимости от конструктивных особенностей колесных ТС различают три способа поворота:

При помощи поворота управляемых колес одной, нескольких или всех осей

Созданием разности скоростей неуправляемых колес правого и левого бортов машин (поворот «погусеничному»)

Взаимным принудительным поворотом звеньев щарнирно-сочлененного ТС

Много- или двухзвенные колесные ТС (автопоезда), состоящие из колесного тягача, прицепа (прицепов) или полуприцепа (полуприцепов), осуществляют поворот при помощи управляемых колес только тягача или тягача и прицепного (полуприцепного) звена.

Наиболее широкое распространение получили схемы колесных машин с поворотными (управляемыми) колесами.

При увеличении числа пар управляемых колес уменьшается минимально возможный радиус поворота машины, т. е, улучшаются маневренные качества ТС. Однако стремление улучшить маневренность за счет применения передних и задних управляемых колес существенно усложняет конструкцию привода управления ими. Максимальный угол повороту управляемых колес обычно не превышает 35 …40°.

Схемы поворота двух-, трех- и четырехосных колесных машин с управляемыми колесами

Рис. Схемы поворота двух-, трех- и четырехосных колесных машин с управляемыми колесами: а, б — передними; в — передними и задними; е, ж — первой и второй осей; з — всех осей

Схемы поворота колесной машины с неуправляемыми колесами

Рис. Схемы поворота колесной машины с неуправляемыми колесами:

- а — с большим радиусом поворота;

- б — с нулевым радиусом;

- О — центр поворота;

- V1, V2 — скорости движения отстающего и забегающего бортов машины

Вращая рулевые колеса транспортного средства, водитель заставляет его двигаться по траектории определенной кривизны в зависимости от углов поворота колес. Чем больше угол их поворота относительно продольной оси машины, тем меньше радиус поворота ТС.

Схема поворота «по-гусеничному» принципу используется сравнительно редко и в основном на специальных ТС. Примером может служить колесный трактор с неподвижными колесами и трансмиссией, которая вращает трактор практически вокруг своего геометрического центра. Такую же схему поворота имеет отечественный луноход, имеющий электромотор-колеса с формулой 8Ч8. Поворот таких автомобилей осуществляется при неодинаковых скоростях вращения колес разных сторон автомобиля. Такое рулевое управление легче обеспечить, если прекратить подачу крутящего момента на отстающую при повороте сторону автомобиля, скорость колес которой уменьшается из-за их торможения. Чем больше разность скоростей забегающего V2, т.е. внешнего по отношению к центру поворота (точка О), и отстающего V1(внутреннего по отношению к центру поворота) бортов машины, тем меньше радиус ее криволинейного движения. В идеальном случае, если скорости всех колес обоих бортов будут равны, но направлены в противоположные стороны (V2 = -V1), мы получим нулевой радиус поворота, т. е. машина будет поворачиваться вокруг своего геометрического центра.

Основными недостатками автомобилей с неуправляемыми колесами являются повышенное потребление энергии при прохождении поворотов и повышенный износ шин по сравнению с автомобилями с управляемыми колесами.

Шарнирносочлененные схемы поворота ТС для инженерных тягачей. Эти машины обладают хорошей маневренностью (минимальный радиус поворота у них меньше, чем у обычных автомобилей с такой же базой и лучшей приспособляемостью к неровностям дороги (из-за наличия шарниров в сцепном устройстве тягача и прицепного звена), а также обеспечивают возможность использования колес большого диаметра, что улучшает проходимость этих ТС.

Подобные документы

Обеспечение движения автомобиля в направлении, заданном водителем в качестве основного назначения управления автомобилем Камаз-5311. Классификация рулевых механизмов. Устройство рулевого управления, принцип его работы. Техническое обслуживание и ремонт.

курсовая работа , добавлен 14.07.2016

Обзор схем и конструкций рулевых управлений автомобилей. Описание работы, наладки и технические характеристики проектируемого агрегата. Кинематический, гидравлический и силовой расчет рулевого управления. Прочностные расчеты элементов рулевого управления.

курсовая работа , добавлен 25.12.2011

Основная причина пробок и лучший вариант избежать городской пробки. Особенности управления автомобилем в пробке. Перестроение для поворота в сплошном потоке. Объезд возникшего препятствия. Проезд регулируемых перекрестков. Выезд на главную дорогу.

реферат , добавлен 06.02.2008

Расчет рулевого управления автомобиля. Силовое передаточное число рулевого управления. Момент сопротивления повороту управляемых колес. Расчет конструкции рулевых механизмов. Расчет тормозных механизмов, гидроусилителя тормозов авто.

методичка , добавлен 19.01.2015

Анализ рабочих процессов агрегатов (сцепления, подвески), рулевого и тормозного управления автомобиля. Кинематический и прочностный расчет механизмов и деталей автомобиля Москвич-2140. Определение показателей плавности хода автомобиля (подвеска).

курсовая работа , добавлен 01.03.2011

Устройство рулевого привода грузового автомобиля. Внешний контроль технического состояния деталей трансмиссии, оценка работы ограничителей поворотов. Регулировка зазоров в продольной тяге. Перечень возможных неисправностей, связанных с рулевым приводом.

курсовая работа , добавлен 22.05.2013

Общее устройство автомобиля и назначение его основных частей. Рабочий цикл двигателя, параметры его работы и устройство механизмов и систем. Трансмиссия, шасси и подвеска, электрооборудование, рулевое управление, тормозная система.

реферат , добавлен 17.11.2009

Раздаточная и дополнительная коробки передач. Понижающая передача в раздаточной коробке автомобиля. Назначение и типы рулевых механизмов. Схема привода рабочей тормозной системы автомобиля ГАЗ-3307. Назначение и общее устройство прицепов-тяжеловозов.

контрольная работа , добавлен 03.03.2011

Технологический процесс ремонта рулевого управления автомобиля ВАЗ 2104. Увеличенный свободный ход рулевого колеса. Измеритель суммарного люфта рулевого управления. Стенд развал-схождение, его тестирование. Оборудование и инструмент для ремонта.

дипломная работа , добавлен 25.12.2014

Общее назначение и характеристики рулевого управления автомобиля КамАЗ-5320 и колесного трактора МТЗ-80 с гидроусилителем рулевого управления. Основные регулировки рулевого управления. Возможные неисправности и техническое обслуживание. Насос гидравлического усилителя.

Расчет элементов рулевого управления

Нагрузки в элементах рулевого управления и рулевого привода определяются на основании следующих двух расчетных случаев˸

По заданному расчетному усилию на рулевом колесе;

- По максимальному сопротивлению повороту управляемых колес на месте.

Когда автомобиль движется по неровной дороге или при торможении с различными коэффициентами сцепления под управляемыми колесами, ряд компонентов рулевого управления поглощает динамические нагрузки, которые ограничивают силу и надежность рулевого управления. Динамическое воздействие учитывается введением коэффициента динамичности к д = 1,5…3,0 .

Расчетное усилие на рулевом колесе для легковых автомобилей P PK = 700 H . Для определения усилия на рулевом колесе по максимальному сопротивлению повороту управляемых колес на месте 166 Рулевое управление необходимо рассчитать момент сопротивления повороту по следующей эмпирической формуле

M c = (2р о

где р о — коэффициент сцепления при повороте колеса на месте ((р о = 0,9…1,0), G k — нагрузка на управляемое колесо, р ш — давление воздуха в шине.

Усилие на рулевом колесе для поворота на месте

Р ш = Mc /(u a R PK nPp y

где u a — угловое передаточное число.

Если расчетное значение усилия на рулевом колесе превышает указанное выше условное расчетное усилие, на автомобиле требуется установка усилителя рулевого управления. Рулевой вал. В большинстве конструкций ᴇᴦο выполняют полым. Рулевой вал нагружается моментом

М РК = P PK R PK

Напряжение кручения полого вала

т = M PK D/. (8.4)

Допускаемое напряжение [т] = 100 МПа.

Проверяется также угол закрутки рулевогого вала, который допускается в пределах 5…8° на один метр длины вала.

Рулевой механизм. Для механизма, включающего глобоидный червяк и ролик, определяется контактное напряжение в зацеплении

о= Px /(Fn) , (8.5)

P x — осевое усилие, воспринимаемое червяком; F — площадь контакта одного гребня ролика с червяком (сумма площадей двух сегментов, рис. 8.4), и-число гребней ролика.

Осевая сила

Px = Мрк /(r wo tgP),

Материал червяка-цианируемая сталь ЗОХ, 35Х, 40Х, ЗОХН; материал ролика- цементуемая сталь 12ХНЗА, 15ХН.

Допускаемое напряжение [а] = 7…8МПа.

Для винтореечного механизма в звене «винт-шариковая гайка» определяют условную радиальную нагрузку P 0 на один шарик

Р ш = 5P x /(mz COs -$кон) ,

где m — число рабочих витков, z — число шариков на одном витке, 8 кон — угол контакта шариков с канавками (д кон = 45 o).

Контактное напряжение, определяющее прочность шарика

где Е — модуль упругости, d m — диаметр шарика, d k — диаметр канавки, к кр — коэффициент, зависящий от

кривизны контактирующих поверхностей (к кр = 0,6…0,8).

Допускаемое напряжение [а (Ж ] = 2500..3500 МПа исходя из диаметра шарика. Согласно ГОСТ 3722-81 необходимо определить разрушающую нагрузку, действующую на сферу.

Расчет элементов рулевого управления — понятие и виды. Классификация и характеристика категории «Расчет направляющих элементов» 2015, 2017-2018 гг.

Механизмы управления автомобиля

Р улевое управление

1 — поперечная тяга; 2 — нижний рычаг; 3 — поворотная цапфа; 4 — верхний рычаг; 5 — продольная тяга; 6 — сошка рулевого привода; 7 — рулевая передача; 8 — рулевой вал; 9 — рулевое колесо.

Принцип работы рулевого управления

Каждое управляемое колесо установлено на поворотном кулаке, соединенном с передней осью посредством шкворня, который неподвижно крепится в передней оси. При вращении водителем рулевого колеса усилие передается посредством тяг и рычагов на поворотные кулаки, которые поворачиваются на определенный угол (задает водитель), изменяя направление движения автомобиля.

Механизмы управления, устройство

Рулевое управление состоит из следующих механизмов:

1. Рулевой механизм —

2. Рулевой привод —

3. Усилитель рулевого привода (не на всех автомобилях) —

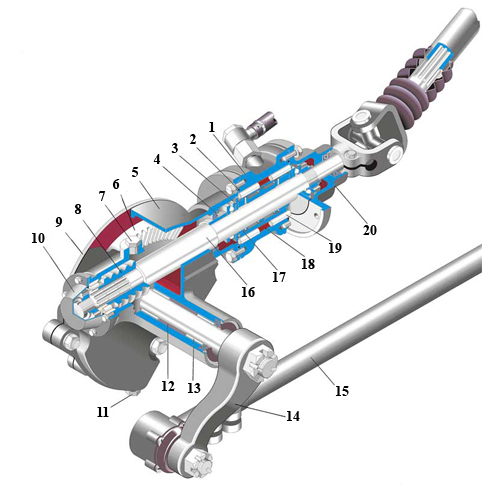

1 – Рулевое колесо; 2 – корпус подшипников вала; 3 — подшипник; 4 – вал колеса рулевого управления; 5 – карданный вал рулевого управления; 6 – тяга рулевой трапеции; 7 — наконечник; 8 — шайба; 9 – палец шарнирный; 10 – крестовина карданного вала; 11 – вилка скользящая; 12 – наконечник цилиндра; 13 – кольцо уплотнительное; 14 – гайка наконечника; 15 — цилиндр; 16 –поршень со штоком; 17 – кольцо уплотнительное; 18 – кольцо опорное; 19 — манжета; 20 – кольцо нажимное; 21 — гайка; 22 – муфта защитная; 23 – тяга рулевой трапеции; 24 — масленка; 25 – наконечник штока; 26 – кольцо стопорное; 27 — заглушка; 28 – пружина; 29 – обойма пружины; 30 – кольцо уплотнительное; 31 – вкладыш верхний; 32 – палец шаровый; 33 – вкладыш нижний; 34 — накладка; 35 – муфта защитная; 36 – рычаг поворотного кулака; 37 – корпус поворотного кулака.

Устройство рулевого привода:

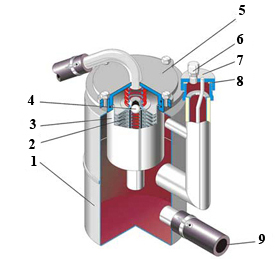

1 – корпус золотника; 2 – кольцо уплотнительное; 3 – кольцо плунжеров подвижное; 4 — манжета; 5 – картер рулевого механизма; 6 — сектор; 7 – пробка заливного отверстия; 8 — червяк; 9 – боковая крышка картера; 10 — крышка; 11 – пробка сливного отверстия; 12 – втулка распорная; 13 – игольчатый подшипник; 14 – сошка рулевого управления; 15 – тяга сошки рулевого управления; 16 – вал рулевого механизма; 17 — золотник; 18 — пружина; 19 — плунжер; 20 – крышка корпуса золотника.

Бак масляный.

Насос усилительного механизма.

Принципиальная схема.

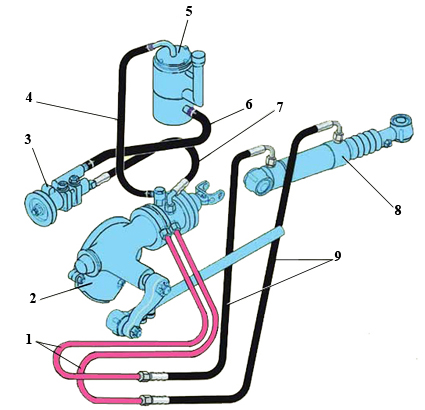

Рулевое управление автомобиля КамАЗ

1 — корпус клапана управления гидроусилителем; 2 — радиатор; 3 — карданный вал; 4 — рулевая колонка; 5 — трубопровод низкого давления; 6 — трубопровод высокого давления; 7- бачок гидросистемы; 8- насос гидроусилителя; 9 — сошка; 10 — продольная тяга; 11 — рулевой механизм с гидроусилителем; 12 — корпус углового редуктора.

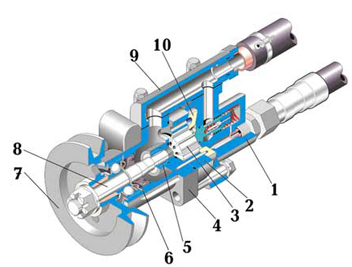

Механизм рулевого управления автомобиля КамАЗ:

1 — реактивный плунжер; 2- корпус клапана управления; 3 — ведущее зубчатое колесо; 4 — ведомое зубчатое колесо; 5, 22 и 29- стопорные кольца; 6 — втулка; 7 и 31 — упорные колы к», 8 — уплотнительное кольцо; 9 и 15 — бинты; 10 — перепускной клапан; 11 и 28 — крышки; 12 — картер; 13 — поршень-рейка; 14 — пробка; 16 и 20- гайки; 17 — желоб; 18 — шарик; 19 — сектор; 21 — стопорная шайба; 23 — корпус; 24 — упорный подшипник; 25 — плунжер; 26 — золотник; 27- регулировочный винт; 30- регулировочная шайба; 32- зубчатый сектор вала сошки.

Рулевое управление автомобиля ЗИЛ;

1 — насос гидроусилителя; 2 — бачок насоса; 3 — шланг низкого давления; 4 — шланг высокого давления; 5 колонка; 6 — контактное устройство сигнала; 7 — переключатель указателей поворота; 8 карданный шарнир; 9 — карданный вал; 10 — рулевой механизм; 11 — сошка.

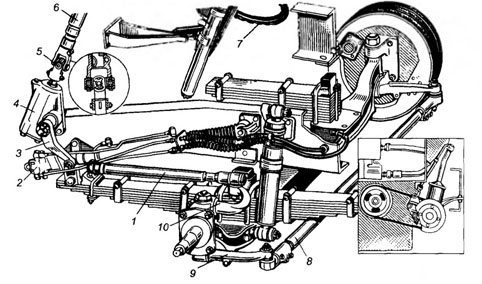

Рулевое управление автомобиля МАЗ-5335:

1 — продольная рулевая тяга; 2- гидроусилитель рулевого привода; 3 — сошка; 4 — рулевой механизм; 5- карданный шарнир привода рулевого управления; 6 — рулевой вал; 7- рулевое колесо; 8 — поперечная рулевая тяга; 9- левый рычаг поперечной рулевой тяги; 10 — поворотный рычаг.

Рулевой привод,

углы поворота

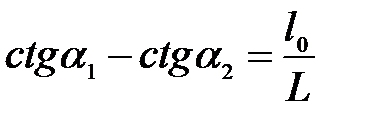

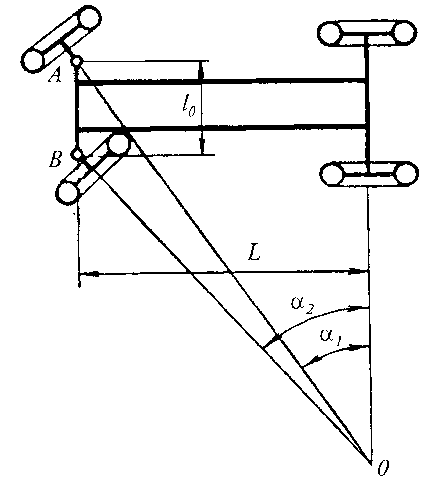

, (4)

, (4)

где — расстояние между точками пересечения осей шкворней с опорной поверхностью.

Рисунок 50. Схема поворота троллейбуса без учета боковой эластичности шин.

Из полученного выражения (4) следует, что разность котангенсов углов поворота внешнего и внутреннего управляемых колес должна быть всегда величиной постоянной, а мгновенный центр поворота троллейбуса (точка 0) должен лежать на продолжении неуправляемой оси.

Только при соблюдении этих теоретических условий вес колеса троллейбуса на повороте будут двигаться без скольжения, т.е. иметь чистое качение. Рулевое соединение требуется для обеспечения соотношения между углами поворота управляемых колес, обусловленного геометрией рулевого управления.

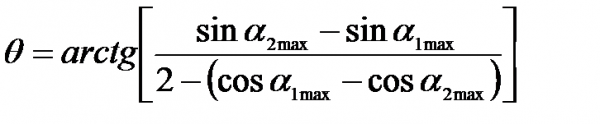

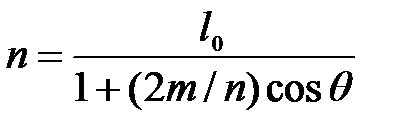

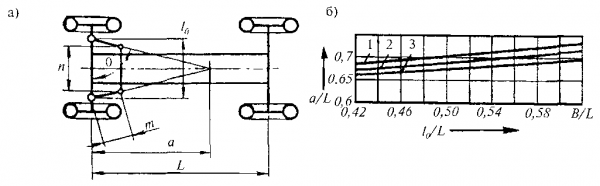

Параметрами рулевой трапеции являются шкворневая ширина (рис. 51), расстояние п между центрами шаровых шарниров рычагов трапеции; длина т и угол θ наклона рычагов поворотных цапф. Подбор параметров трапеции при жестких в боковом направлении управляемых колесах начинается с определения угла θ наклона рычагов трапеции. Они располагаются таким образом, чтобы а — (0.7…0.8,)L при заднем расположении поперечной тяги. Угол θ может быть найден для максимальных теоретических углов и  по формуле:

по формуле:

или по графикам, приведенным на (рис.7б).

Значение угла θ = 66…74°, а отношение длины рычагов к длине поперечной тяги т/п = 0.12….0.16. Длину m принимают возможно большей по условиям компоновки. Тогда

.

.

Рисунок 51. Схема рулевой трапеции и зависимость а/L от l 0 /L 1-3: при m/n равном соответственно 0,12; 0.14; 0,16

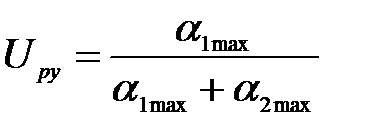

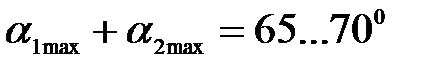

Общее кинематическое передаточное число рулевого управления, определяемое передаточными числами механизма U м и привода U пк равно отношению полного угла поворота рулевого колеса к углу поворота колеса от упора до упора

.

.

Для нормальной работы рулевого привода максимальное значение углов а, и а, находится в пределах

. Для троллейбусов суммарное число оборотов рулевого колеса при повороте управляемых колес на 40 о (± 20°) от нейтрального положения не должно превышать 3,5 ( = 1260 о) без учета угла свободного поворота рулевого колеса, что соответствует

. Для троллейбусов суммарное число оборотов рулевого колеса при повороте управляемых колес на 40 о (± 20°) от нейтрального положения не должно превышать 3,5 ( = 1260 о) без учета угла свободного поворота рулевого колеса, что соответствует  .

.

Схематическая компоновка рулевой трансмиссии осуществляется для определения размеров и пространственного положения сошек, тяг и рычагов, а также передаточного числа трансмиссии. При этом стремятся обеспечить одновременную симметрию крайних положений сошки относительно ее нейтрального положения, а также равенство кинематических передаточных отношений трансмиссии при повороте колес как вправо, так и влево. Если углы между сошкой и продольной тягой, а также между тягой и поворотным рычагом в его крайнем положении приблизительно одинаковы, то эти условия выполняются.

В силовом расчете определяются усилия: необходимые для поворота управляемых колес на месте, развиваемые цилиндром усилителя; на рулевом колесе при работающем и неработающем усилителе; на рулевом колесе со стороны реактивных элементов распределителя; на колесах при торможении; на отдельных деталях рулевого управления.

Сила F , необходимая для поворота управляемых колес на горизонтальной поверхности троллейбуса, находится исходя из суммарного момента М Σ на цапфах управляемых колес:

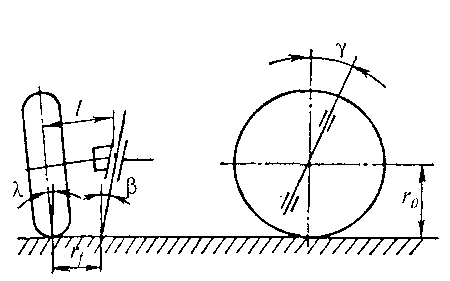

где М f –момент сопротивления перекатыванию управляемых колес при повороте вокруг шкворней; М φ –момент сопротивления деформации шин и трения в контакте с опорной поверхностью в следствии проскальзывания шины; М β , М φ –моменты обусловленные поперечным и продольным наклоном шкворней (рис. 8).

Рисунок 52. К расчету момента сопротивления повороту колеса.

Момент сопротивления перекатыванию управляемых колес при повороте вокруг шкворней определяется зависимостью:

,

,

где f – коэффициент сопротивления перекатыванию; G 1 – осевая нагрузка передаваемая управляемыми колесами; – радиус обкатки колеса вокруг оси шкворня: =0.06…0.08 м; l –длина цапфы; r 0 –расчетный радиус колеса; λ – угол развала колес; β – угол наклона шкворня.

Момент сопротивления деформации шин и трения в контакте с опорной поверхностью в следствии проскальзывания шины определяются зависимостью:

,

,

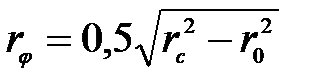

где – плечо силы трения скольжения относительно центра отпечатка шины.

Если принять, что давление по площади отпечатка распределяется равномерно,

,

,

где – свободный радиус колеса. В случае, когда .

При расчетах коэффициент сцепления с опорной поверхностью выбирают максимальным φ= 0.8.

Моменты, обусловленные поперечным и продольным наклоном шкворней, равны:

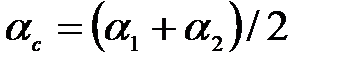

- где — средний угол поворота колеса;

;

;- γ – угол наклона шкворня назад.

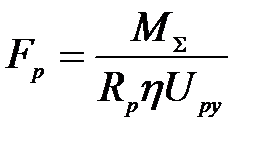

Усилие на ободе рулевого колеса

,

,

где – радиус рулевого колеса; η – КПД рулевого управления: η= 0.7…0.85.

Дисциплине «Основы расчета конструкции и агрегатов автомобилей» является продолжением дисциплины «Конструкция автомобилей и тракторов» и целью курсовой работы является закрепление знаний, полученных студентом при изучении этих дисциплин.

Курсовая работа выполняется студентом самостоятельно с использованием учебников, учебных пособий, справочников, ГОСТов, ОСТов и других материалов (монографий, научных журналов и отчетов, интернета).

Курсовой работа включает расчет систем управления автомобиля: рулевого (нечетная цифра шифра студента) или тормозного (четная цифра шифра студента).

Прототип автомобиля и исходные данные выбирается по двум последним цифрам шифра студента. Коэффициент сцепления колес с дорогой = 0,9.

По рулевому управлению в графической должны быть: 1) схема поворота автомобиля с указанием радиуса и углов управляемых колес, 2) схема рулевой трапеции с расчетными формулами ее параметров, 3) схема рулевой трапеции в по определению зависимости углов поворота наружного и внутреннего управляемых колес графическим способом, 4) графики зависимостей углов поворота наружного и внутреннего управляемых колес, 5) общая схема рулевого управления, 6) схема по расчету напряжений в рулевой сошке.

Графическая часть по тормозной системе должна содержать: 1) схему тормозного механизма с расчетными формулами тормозного момента, 2) статическую характеристику тормозного механизма, 3) общую схему тормозной системы, 4) схему тормозного крана или главного тормозного цилиндра с гидровакуумным усилителем.

Исходные данные к тяговому, динамическому и экономическому расчету автомобиля.

Основные технические параметры

Минимальный радиус поворота (по внешнему колесу).

где L — база автомобиля;

- Нmax — максимальный угол поворота наружного управляемого колеса.

При заданном значении минимального радиуса и базы автомобиля определяют максимальный угол поворота наружного колеса.

В соответствии со схемой поворота автомобиля (которую необходимо составить) определяют максимальный угол поворота внутреннего колеса

где М — расстояние между осями шкворней.

Геометрические параметры рулевой трапеции.

Для определения геометрических параметров рулевой трапеции используют графические методы (необходимо составить схему в масштабе).

Длину поперечной тяги и боковых сторон трапеции определяют, исходя из следующих соображений.

Пересечение продолжения осей боковых рычагов трапеции находится на расстоянии 0,7L от передней оси, если трапеция задняя, и на расстоянии L, если трапеция передняя (определяется по прототипу).

Оптимальное отношение длины m бокового рычага трапеции к длине n поперечной тяги m = (0,12…0,16)n.

Численные значения m и n можно найти из подобия треугольников

![]()

где -расстояние от шкворня до точки пересечения продолжения осей боковых рычагов рулевой трапеции.

По полученным данным выполняют в масштабе графическое построение рулевой трапеции. Затем, построив через равные угловые промежутки положение цапфы внутреннего колеса графически находят соответствующие положения наружного колеса и строят график зависимости, которую называют фактической. Далее по уравнению (2.5.2) строят теоретическую зависимость. Если максимальная разница между теоретическим и фактическим значениями не превышает 1,50 при максимальном угле поворота внутреннего колеса, то считается, что трапеция подобрана правильно.

Угловое передаточное число рулевого управления-это отношение элементарного угла поворота рулевого колеса к полусумме элементарных углов поворота наружного и внутреннего колес. Оно переменно и зависит от передаточных чисел рулевого механизма Uрм и рулевого привода U рп

![]()

Передаточное число рулевого механизма -это отношение элементарного угла поворота рулевого колеса к элементарному углу поворота вала сошки. Максимальное значение должно соответствовать нейтральному положению рулевого колеса для легковых автомобилей и крайним положением рулевого колеса для грузовых автомобилей без рулевых усилителей.

Передаточное число рулевого привода -это отношение плеч рычагов привода. Поскольку положение рычагов в процессе поворота рулевого колеса изменяется, то передаточное число рулевого привода переменно: Uрп=0,85…2,0.

Силовое передаточное число рулевого управления

где -момент, приложенный к рулевому колесу;

- Момент сопротивления повороту управляемых колес.

При проектировании автомобилей ограничивается как минимальное (60Н), так и максимальное (120Н) усилие.

По ГОСТ 21398-75 для поворота на месте на бетонной поверхности усилие не должно превышать для легковых автомобилей 400 Н, для грузовых автомобилей 700 Н.

Момент сопротивления повороту управляемых колес рассчитывают по эмпирической формуле:

- где -коэффициент сцепления при повороте колеса на месте (=0,9…1,0);

- Рш -давление воздуха в шине, МПа.

Параметры рулевого колеса.

Максимальный угол поворота рулевого колеса в каждую сторону находится в пределах

Диаметр рулевого колеса нормирован: для легковых и грузовых малой грузоподъемности автомобилей он составляет 380…425 мм, а для грузовых автомобилей 440…550 мм.

Усилие на рулевом колесе для поворота на месте

Рр.к =Мс / (), (1.8)

где Rpк -радиус рулевого колеса;

- КПД рулевого механизма.

КПД рулевого механизма. Прямой КПД -при передаче усилия от рулевого колеса к сошке

рм = 1 — (Мтр1 / Мр.к) (1.9)

где Мтр1 -момент трения рулевого механизма, приведенный к рулевому колесу.

Обратный КПД характеризует передачу усилия от сошки к рулевому колесу:

рм = 1 — (Мтр2 / Мв.с) (1.10)

где Мтр2 — момент трения рулевого механизма, приведенный к валу сошки;

- Мв.с -момент на валу сошки, подведенный от управляемых колес.

КПД как прямой, так и обратный зависят от конструкции рулевого механизма и имеют следующие значения:

- рм =0,6…0,95;

- рм =0,55…0,85