Модель распределённой системы управления MTU-RTU и её компоненты

В контрольной 4 вопроса и задание. Вопросы 1 и 3 и тип продукции для деятельности выбираются на основе последней цифры, вопросы шифрования 2 и 4 — на основе предпоследнего. Тип производства может быть изменён по согласованию с преподавателем.

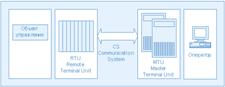

Все современные SCADA – системы включают три основных структурных компонента (см. рис.1):

(Рис.1. основные структурные компоненты SCADA – системы)

Remote Terminal Unit (RTU) удалённый терминал, осуществляющий обработку задачи (управление) в режиме реального времени. Спектр его воплощений широк: от примитивных датчиков, принимающих информацию от объекта, до специализированных многопроцессорных отказоустойчивых компьютерных систем, обрабатывающих информацию и управляющих в реальном времени. Конкретная его реализация определяется конкретным применением. Использование низкоуровневых устройств обработки информации снижает требования к полосе пропускания каналов связи с центральным диспетчерским пунктом.

Master Terminal Unit (MTU), Master Station (MS) диспетчерский пункт управления (главный терминал); осуществляет обработку данных и управление высокого уровня, как правило, в режиме мягкого (квази- ) реального времени; одна из основных функций обеспечение интерфейса между человеком – оператором и системой. В зависимости от конкретной системы MTU может быть реализован в самом разнообразном виде от одиночного компьютера с дополнительными устройствами подключения к каналам связи до больших вычислительных систем (мэйнфреймов) и/или объединённых в локальную сеть рабочих станций и серверов. Как правило, при построении MTU используются различные методы повышения надежности и безопасности системы.

Communication System (CS) коммуникационная система (каналы связи), необходима для передачи данных с удалённых точек (объектов, терминалов) на центральный интерфейс оператора-диспетчера и передачи сигналов управления на RTU (или удалённый объект в зависимости от конкретного исполнения системы).

2. Интеллектуальные датчики: типы, структура и функции

Умные датчики, используемые в дискретном производстве, наконец-то превратились в взрослых людей». Продолжающееся снижение стоимости микросхем контроллеров и быстрый рост их возможностей позволяют встраивать эти микросхемы во все меньшие по размеру продукты. Между тем, разработка программного обеспечения для систем компьютерного зрения снизила их сложность, и теперь им больше не требуется докторская степень для их установки.

Анализ информационных систем управления

... информационных систем: системы обработки данных; информационные системы управления; маркетинговые системы; системы бухгалтерского учета и другие, используемые в различных организациях. Среди них важные функции выполняют системы управления информацией. Информационные системы управления ... и оперативного анализа данных. 2.3. Функции человека в ИСУ Любая информационная система подразумевает участие ...

Автоматизация сбора и обработки технологической информации требует использования датчиков, способных делать что-то еще в дополнение к отправке сообщений включения-выключения. Система штрих-кодов, например, позволяет записывать информацию о произведенном продукте прямо на нем. Чтобы прочитать эту информацию и затем передать ее контроллеру или серверу данных, вам понадобится датчик, который имеет ряд специальных возможностей, а также, возможно, способен работать в неблагоприятных условиях.

Во многих реальных приложениях простого обнаружения объекта недостаточно. Наличие аналоговых выходов в бесконтактных переключателях и фотоэлектрических датчиках может, например, определять расстояние до объекта. Стоимость и характеристики современных систем технического зрения таковы, что обеспечение полного управления машиной становится реальной проблемой. Достижения в смежных технологиях позволяют использовать трехмерное зрение в критических космических приложениях. Благодаря цветовой дифференциации, высокой скорости и возможности подключения к сети Ethernet недорогие видеодатчики становятся все более и более привлекательными и расширяют спектр их применения.

Помните, что на датчики может повлиять рабочая среда. Когда бесконтактные сенсоры эксплуатируются в неблагоприятных условиях (например, в составе систем управления транспортировочными линиями и плиточными конвейерами), производитель датчиков здесь практически бессилен и мало что может сделать для решения возникающих проблем. Однако уже разрабатываются меры по устранению воздействия пыли и масляного тумана на оптические датчики.

Карл Клингер (Karl Klinger), руководитель направления из компании ifm efector (Экстон, Пенсильвания), говорит, что интеллектуальный датчик способен самостоятельно подстраиваться под условия эксплуатации и непрерывно регулировать свою чувствительность в целях достижения максимальной эффективности. «Своим интеллектом датчики обязаны микропроцессорным технологиям. Микропроцессор — это мозг датчика, который позволяет устройству «узнавать» условия, в которых оно работает. Будучи самообучающейся микропроцессорной системой, этот датчик способен обрабатывать большие объемы информации с высокой скоростью. именно благодаря микропроцессорам сегодня у пользователя есть датчики, которые очень легко установить, настроить и использовать».

Интеллектуальные датчики в многоканальных испытательных системах:

В последнее время был достигнут значительный прогресс в разработке эффективных, недорогих и безошибочных многоканальных систем динамического тестирования. Благодаря появлению современных контрольно – измерительных приборов, передающих в базу данных точные сведения о своих характеристиках, чувствительности, местоположении и т.д., внесение оператором ошибок в документацию было практически устранено. В значительной степени эти успехи связаны с использованием так называемых «смешанных» интеллектуальных датчиков, обычных аналоговых устройств со встроенными микросхемами, содержащих информацию, специфичную для данного датчика. При нормальной работе выходной сигнал этого датчика аналоговый. При получении специальной команды от пользователя датчик начинает передачу цифровой информации, содержащей его идентификационный номер. Передача цифровых данных происходит по той же паре проводов, на которую подается напряжение питания и которая используется для передачи высокочастотного аналогового выходного сигнала. В конце цифровой передачи линия связи повторно подключается к аналоговым выходным цепям датчика.

Требования к информации о продовольственных и непродовольственных ...

... зрения действующего законодательства Изучить требования к продовольственным и непродовольственным товарам Объектом курсовой работы являются требования к товарной информации. Предметом курсовой работы является товарная информация. Теоретической основой курсовой работы являются работы отечественных и зарубежных авторов, таких как Ф. Котлер., ...

Назначение предлагаемого стандарта единого интерфейса – формулирование рекомендаций по разработке протоколов и интерфейсов «смешанных» интеллектуальных датчиков, а также согласование с форматом данных TEDS (Transducer Electronic data Seet – Электронная спецификация данных преобразователя).

Реализация этого стандарта позволит отказаться от традиционной практики учёта использования датчиков, а также существенно снизить приходящиеся на один канал удельные затраты, связанные со сбором данных, их проверкой и анализом в многоканальных испытательных системах, применяющихся в промышленных и лабораторных условиях.

3. Физический уровень реализации сетей, интерфейс RS 485

Физический уровень (Physical layer) имеет дело с передачей битов по физическим каналам связи, таким, как коаксиальный кабель, витая пара, оптоволоконный кабель или цифровой территориальный канал. На этом уровне у них есть передача, помехозащищенность, характеристическое сопротивление и другие. На том же уровне определяются характеристики электрических сигналов, передающих дискретную информацию, такие как крутизна фронтов импульса, уровни напряжения или тока передаваемого сигнала, тип кодирования и скорость передачи сигнала. Кроме того, здесь стандартизированы типы разъемов и назначение каждого контакта.

Физический уровень:

- Передача битов по физическим каналам;

- Формирование электрических сигналов;

- Кодирование информации;

- Синхронизация;

- Модуляция.

Реализуется аппаратно.

Функции физического уровня реализованы во всех устройствах, подключенных к сети. На стороне компьютера функции физического уровня выполняются сетевым адаптером или последовательным портом.

Примером протокола физического уровня может служить спецификация RS-485 – это номер стандарта, впервые принятого Ассоциацией электронной промышленности (EIA).

Сейчас этот стандарт называется TIA/EIA-485 Electrical Characteristics of Generators and Receivers for Use in Balanced Digital Multipoint Systems

Обычно RS-485 — это название популярного интерфейса, используемого в промышленных системах управления для подключения контроллеров и другого оборудования. Основное отличие RS-485 от широко распространенного RS-232 заключается в возможности объединения нескольких устройств.

Интерфейс RS-485 обеспечивает обмен данными между несколькими устройствами по двухпроводной линии связи в полудуплексном режиме. Широко используется в промышленности при создании АСУ ТП.

Скорость и дальность

RS-485 обеспечивает передачу данных со скоростью до 10 Мбит/с. Максимальная дальность зависит от скорости: при скорости 10 Мбит/с максимальная длина линии – 120м, при скорости 100 кбит/с – 1200 м.

Организация сбора и обработки медико-статистических данных

... статистических величин. Статистика устанавливает соответствие между идеальным миром и представлением о реальном мире. Статистические данные, ... первые выборочные санитарные обследования сельского ... медицинской статистики Статистика - это независимая общественная наука, ... уровень заболеваемости из-за их дублирования и искажало его структуру. Новый раздел статистики здоровья - это так называемая статистика ...

Количество соединяемых

Количество устройств, подключенных к интерфейсной линии, зависит от типа трансиверов, используемых в устройстве. Один передатчик рассчитан на управление 32 стандартными приёмниками. Выпускаются приёмники со входным сопротивлением 1/2, 1/4, 1/8 от стандартного. При использовании таких приёмников общее число устройств может быть увеличено соответственно: 64, 128 или 256.

Протоколы и разъёмы

Стандарт не нормирует формат информационных кадров и протокол обмена. Наиболее часто для передачи байтов данных используются те же фреймы, что и в интерфейсе RS-232: стартовый бит, биты данных, бит паритета (если нужно), стоповый бит.

Протоколы обмена в большинстве систем работают по принципу «ведущий» — «ведомый».

Одно устройство на магистрали является ведущим (master) и инициирует обмен посылкой запросов подчинённым устройствам (slave), которые различаются логическими адресами. Одним из популярных протоколов является протокол Modbus RTU.

Тип соединителей и распайка также не оговариваются стандартом. Встречаются соединители DB9, клеммные соединители и т.д.

При подключении следует правильно присоединить сигнальные цепи, обычно называемые А и В.

Переполюсовка не страшна, но устройство работать не будет.

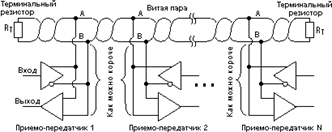

На рисунке изображена локальная сеть на основе интерфейса RS-485, объединяющая несколько приемников-передатчиков.

Общие рекомендации

Лучшей средой передачи сигнала является кабель на основе витой пары. Концы кабеля должны быть заглушены терминальными резисторами (обычно 120 Ом).

Сеть должна быть проложена по топологии шины, без ответвлений. Устройства следует подключать к кабелю проводами минимальной длины.

Витая пара — оптимальное решение для прокладки сети, так как имеет минимальное излучение паразитных сигналов и хорошо защищена от помех. В условиях повышенных внешних помех используется экранированная витая пара, при этом экран кабеля подключается к защитному «заземлению» устройства.

Согласование

Согласующие резисторы обеспечивают совпадение «открытого» конца кабеля с остальной частью линии, устраняя отражения сигнала.

Номинальное сопротивление резисторов соответствует волновому сопротивлению кабеля, и для кабелей на основе витой пары обычно составляет 100 – 120 Ом. Например, широко распространённый кабель UTP-5, используемый для прокладки Ethernet, имеет импеданс 100 Ом. Специальные кабели для RS-485 марки Belden 9841 … 9844 – 120 Ом. Для другого типа кабеля может потребоваться другой номинал.

Резисторы можно припаять к контактам разъемов кабеля на оконечных устройствах. Иногда резисторы монтируют в самом устройстве и для подключения резистора необходимо установить перемычку. В этом случае, когда устройство отключено, линия не согласована, и для нормальной работы остальной системы необходимо подключить соответствующий разъем.

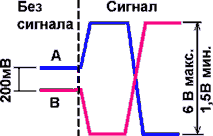

Уровни сигналов

Интерфейс RS-485 использует балансную (дифференциальную) схему передачи сигнала. Это означает, что уровни напряжений на сигнальных цепях А и В меняются в противофазе, как показано на приведённом ниже рисунке:

Реферат принцип программного управления

... требуемых значений. 3. Клавиатура: набор клавиш, расположенных в определенном порядке для управления устройством или для ввода данных. Как правило, кнопки на клавиатуре , ... диск НЖМД - запоминающее устройство (устройство хранения информации) произвольного доступа, основанное на принципе магнитной записи. Является основным накопителем данных в большинстве компьютеров. - Видеокарта - устройство, ...

Передатчик должен обеспечивать уровень сигнала 1,5 В при максимальной нагрузке (32 стандартных входа и 2 терминальных резистора) и не более 6 В на холостом ходу. Уровни напряжения измеряются дифференцированно, один сигнальный провод от другого. На стороне приёмника RS-485 минимальный уровень принимаемого сигнала должен быть не менее 200 мВ.

4. Протокол PROFIBUS и сеть на его основе

PROFIBUS ((PROcess Field BUS)) (читается – Профи бас) – открытая полевая шина (сеть), разработанная компанией Siemens AG для своих промышленных контроллеров SIMATIC. он широко распространен в Европе, особенно в машиностроении и управлении промышленным оборудованием. PROFIBUS сложен и основан на различных стандартах и протоколах. Сеть отвечает требованиям международных стандартов IEC 61158 и EN 50170. Поддержкой, стандартизацией и развитием сетей стандарта PROFIBUS занимается PROFIBUS NETWORK RGANISATION (PNO).

Задачи в области промышленной связи часто требуют разных решений. В одном случае необходимо обмениваться сложными и длинными сообщениями со средней скоростью. В другом случае требуется быстрый обмен короткими сообщениями с использованием упрощенного протокола обмена, например, с датчиками или исполнительными механизмами. В третьем случае необходимо работать во взрывоопасных и пожароопасных производственных условиях. PROFIBUS имеет эффективное решение для любого из этих случаев. PROFIBUS – семейство промышленных сетей, обеспечивающее комплексное решение коммуникационных проблем предприятия. Под этим общим названием понимается совокупность трёх различных, но совместимых протоколов: PROFIBUS-FMS, PROFIBUS-DP и PROFIBUS-PA.

Протокол PROFIBUS-FMS появился первым и был разработан для работы в так называемой мастерской. Основное его назначение – передача больших объёмов данных.

Протокол PROFIBUS-DP используется для высокоскоростного обмена данными между программируемым логическим контроллером и коммуникационными устройствами, распределенными с объектом. Физическая среда передачи – экранированная витая пара стандарта RS-485. Скорость обмена прямо зависит от длины сети и варьируется от 100 кбит/с на расстоянии 1200 м до 12 Мбит/с на дистанции до 100 м. Взаимодействие узлов в сети определяется моделью «Master-Slave»(ведущий-ведомый).

Master последовательно опрашивает подключённые узлы и выдаёт управляющие команды в соответствии с заложенной в него технологической программой. Протокол связи гарантирует определенное время цикла опроса в зависимости от скорости обмена и количества сетевых узлов, что позволяет использовать PROFIBUS в системах реального времени.

PROFIBUS-PA – это сетевой интерфейс, физическая среда передачи данных которого соответствует стандарту IEC 61158-2, может применяться для построения сети, соединяющей исполнительные устройства, датчики и контроллеры, расположенные непосредственно во взрывоопасной зоне. Все протоколы используют одну и ту же технологию связи и общий метод доступа к шине, поэтому они могут работать на одной шине. Дополнительно к перечисленным протоколам, поддерживаются следующие возможности обмена данными:

Службы FDL (Field Data Link – Канал полевых данных), SEND/RECEIVE – Отправить/Получить, позволяют легко и быстро установить соединение с любым устройством, поддерживающим FDL. Функции S7 позволяют оптимизировать соединение с устройствами семейства SIMATIC S7.

Сеть PROFIBUS построена в соответствии с многоуровневой моделью ISO 7498 – OSI. PROFIBUS определяет следующие уровни:

1 – физический уровень – отвечает за характеристики физической передачи

2 – канальный уровень – определяет протокол доступа к шине

7 – уровень приложений – отвечает за прикладные функции

Задание

Для данного типа производства найти вариант реализации распределённой системы управления и кратко его описать, отразив следующие характеристики:

1. схема системы управления

2. Интерфейсы и сигналы нижнего уровня: количество и характеристики

3. Котроллеры и модули: основные характеристики

4. Сетевая

5. аппаратура верхнего уровня системы: функции и характеристики

6. ПО верхнего уровня и его основные задачи

7. Пример мнемосхемы

5. Автоматизированная система управления взрывоопасным технологическим процессом

Введение

Наша компания занимается организацией производства статоров газовых центрифуг. Одним из звеньев производственного цикла статора является изоляция его обмоток. Были проведены многочисленные исследования, в результате которых было установлено, что статоры, заполненные эпоксидным компаундом, могут гарантировать изоляцию обмоток от агрессивной рабочей среды, при работе с которой необходимо использовать растворители с взрывоопасными характеристиками. В связи с этим возникла необходимость в создании АСУ ТП заливки составной смесью и покраски статоров, отвечающей всем требованиям взрывозащиты для помещения класса I, категории 1 и контролирующей и реализующей Технологический процесс в заданных рамках. Вновь создаваемая АСУ ТП получила название «Пульс».

Автоматизированный технологический процесс заключается в поддержании определенной температуры в технологических шкафах в течение определенного времени. Значение температуры зависит от выбранного типа технологического режима. Равномерное нагревание осуществляется за счет подачи пара к нагревателям через регуляторы и последующего распределения тепла вентилятором шкафа.

В технологическом процессе статор проходит две стадии: заливку и покраску.

Рассмотрим, какие операции включает в себя каждый из этапов. На этапе заполнения статоров компаундной смесью выполняются следующие операции:

- Сушка статоров

- Приготовление компаунда

- Заполнение статором компаундом

- Вакуумирование

- Полимеризация компаунда

- Охлаждение статоров

При этом следует заметить, что установка для заполнения статоров включает в себя:

- четыре сушильных шкафа

- Шкаф для приготовления компаунда

- Две установки вакуумирования

- Систему вентиляции

На этапе окрашивания статоров производятся следующие операции:

- Окрашивание статоров методом пневматического распыления

- Сушка статоров после окрашивания. Установка для окрашивания статоров состоит из окрасочной камеры

- Шкафа для приготовления эмали

- Двух сушильных шкафов

- Системы вентиляции

Операции по приготовлению компаунда, заливке, откачке и покраске производятся персоналом объекта вручную, остальные операции выполняются автоматически после загрузки в шкафы и включения режима, запрошенного оператором.

После заполнения статоров и полимеризации компаунда статоры окрашиваются для улучшения их внешнего вида. На данном этапе используются растворители, являющиеся взрывопожароопасными.

Исходя из характеристик технологического процесса, следует, что объект автоматизации характеризуется дискретно-непрерывной работой и опасностью взрыва и пожара. В ходе разработки технологической цепочки были сформулированы цели создания АСУ ТП, заключающиеся в:

- Автоматизации контроля и управления технологическим процессом заполнения компаундной смесью и окрашивания статоров

- Своевременном обнаружении и устранении отклонений параметров технологического процесса от нормы

- Создании безопасных и комфортных условий работы эксплуатационного персонала

- Оповещении пользователя о неисправностях, предупредительных и аварийных сигналах

- Автоматизации архивирования информации

Помимо основных целей, программный комплекс системы выполняет также ряд вспомогательных функций, направленных на анализ хода и результатов технологического процесса: построение графиков и трендов, регистрация событий и т.п. для контроля и управления технологическим процессом возникла необходимость организации двух автоматизированных рабочих мест, учитывая требования взрывозащиты.

Обеспечение взрывозащиты

На обеспечение взрывобезопасности направлен ряд мер. Рассмотрим их подробнее.

Задача взрывозащиты вычислительного оборудования АСУ ТП «Пульс» была решена путём использования «интеллектуальных» пультов PurgeWork-station WS 2104X-XP фирмы ProTech, обеспечивающих взрывозащиту методом изоляции (поддержания избыточного давления) и допускающих применение в помещениях класса I, категории 1.

Консоли представляют собой металлические шкафы, к которым подключается магистраль сжатого воздуха. Клавиатура и мышь являются элементами пульта управления. Внутренняя логика консолей контролирует разницу в давлении воздуха внутри и снаружи шкафа. Когда контролируемое значение опускается ниже предела, напряжение питания автоматически отключается от компьютерного комплекса, расположенного внутри пульта управления. Перезапуск возможен только после увеличения давления воздуха до необходимого значения и проведения операции «быстрого обмена» по полной замене газовой среды внутри консолей чистым воздухом, подаваемым извне. Внутри консолей находятся промышленные компьютеры с мониторами и платами ввода-вывода, принтеры, сетевой коммутатор и источники бесперебойного питания. Использование этих консолей исключает фактор взрыва, такой как энергия воспламенения .

Для исключения взрывоопасной составляющей, способной выполнить роль «топлива», были установлены сигнализаторы довзрывоопасной концентрации паров растворителей, применяемых в технологическом процессе, которые обрабатывают ряд технологических блокировок, направленных на подавление ситуации, ведущей к возможности взрыва (блокировки выполняются в автоматическом режиме с компьютера).

И, наконец, для обеспечения всех требований взрывозащиты используется последующее технологическое оборудование, которое имеет взрывозащищенное исполнение.

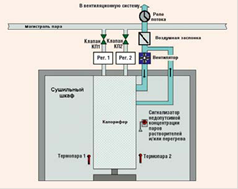

Описание технологического процесса

Технологический участок включает в себя две установки. Первый предназначен для заливки статоров компаундом, второй — для покраски. На сайте есть две панели управления, объединенные на информационном уровне в единую систему. Оба компьютера в системе позволяют отслеживать и контролировать любую установку. Технологическая схема шкафа приведена на рис.1.

Нагрев происходит за счет прохождения пара через нагреватель по одной из двух линий, при этом положение электромагнитных клапанов КП1 и КП2 устанавливается оператором в соответствии с выбранным технологическим режимом. Все режимы регламентированы по времени (за исключением режима охлаждения, завершаемого при достижении заданной температуры), отсчёт которого производится в компьютере. По завершении отсчёта времени (или по достижении установки) автоматически производится переход на новый технологический режим, а оператор оповещается об окончании выполнения заданного режима работы шкафа.

Для регулирования температуры используются регуляторы РТ-ДО 50. при открытом клапане КП1 в работе находится регулятор 1 (Рег.1), выполняющий поддержание температуры около уставки 95±5˚С. При открытии клапана КП2 (одновременное открытие обоих клапанов при выполнении режима невозможно) в работу вступает регулятор 2 (Рег. 2) для поддержания температуры 80±5˚С.

Аппаратная логика системы делает невозможным осуществление технологического процесса при отключённых компьютерах. В этом случае автоматически закрываются клапаны и останавливаются вентиляторы, что соответственно приводит к исключению неконтролируемого роста температуры и повышения концентрации растворителей.

Сигнализаторы довзрывоопасной концентрации обеспечивают гаранторованное оповещение персонала о превышении допустимой концентрации паров растворителей (формируются сигналы, идущие на компьютер и чирену, компьютер вырабатывает и направляет сигналы на звуковые колонки, расположенные внутри пультов, и на мнемосхемсы технологического участка).

При возникновении опасных технологических ситуаций (перегрев, останов вентиляторов, высокая концентрация паров растворителей и др.) компьютер формирует команды автоматического управления (блокировки), направленные на стабилизацию или останов технологического процесса.

Структура и аппаратные средства системы

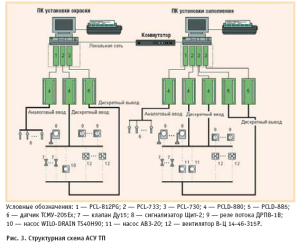

При выборе аппаратных средств системы предпочтение отдавалось изделиям фирмы Advantech. На предприятии имеется положительный опыт долговременного использования оборудования данного производителя, которое зарекомендовало себя надёжным в работе и простым в эксплуатации. Большим плюсом при подборе оборудования явилась широкая номенклатура компонентов автоматизации Advantech, позволившая выбрать именно то, что необходимо. В частности, для сбора данных и формирования команд управления применены:

- для аналогового ввода — универсальные платы PCL_812PG;

- для дискретного ввода — PCL730 и PCL_733;

- для дискретного вывода — PCL_730 в комплекте с платами релейной коммутации PCLD_885.

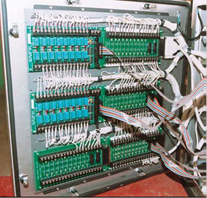

Подключение всех входных сигналов произведено через клеммные платы PCLD_880, выходных — через PCLD_885, смонтированные на задней двери пульта управления PurgeWorkstation (рис. 2).

Данные об объёме сигналов контроля и управления приведены в табл. 1.

|

ТИП |

КОЛИЧЕСТВО |

| Аналоговый | 16 |

| Дискретный ввод | 84 |

| Дискретный вывод | 38 |

АСУ ТП «Пульс» построена подвухуровневой схеме (рис. 3), где первый уровень представлен низовым оборудованием, второй — вычислительным комплексом.

Промышленный компьютер (ПК) выполнен на базе шасси IPC_615 фирмы Advantech, укомплектованного процессорной платой PCA_6178V.

Общий вид рабочего места оператора и размещение средств вычислительной техники показаны на рис. 4 и 5 соответственно.

Компьютеры объединены в локальную сеть участка через четырехпортовый коммутатор Corman CT_FE304. Кроме того, сеть участка подключена к локальной сети цеха для обеспечения передачи накопленных по участку данных на цеховой сервер с возможностью последующей обработки и анализа этих данных. Источники бесперебойного питания (ИБП) Power Ware 9120 защищают вычислительное оборудование от скачков питающего напряжения.

К каждому ПК подключены звуковые колонки для обеспечения звуковой предупредительной и аварийной сигнализаций и матричный принтер для печати регистрационных сообщений.

Тип датчиков и исполнительных устройств указан на рис. 3, при этом следует заметить, что низовое оборудование имеет взрывобезопасное исполнение, соответствующее категории участка.

Описание программного обеспечения

Программное обеспечение (ПО) АСУ ТП написано на языке С и работает под управлением ОС РВ QNX 4.х. Для разработки и функционирования графического интерфейса пользователя использованы графическая оболочка Photon и инструментальное средство Photon Application Builder. Выбор данной ОС обусловлен ее надёжностью и накопленным опытом разработки ПО для автоматизированных систем под управлением ОС данного типа.

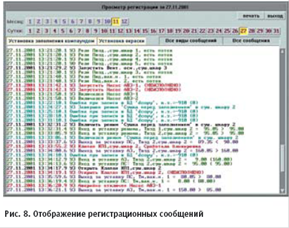

Разработанное ПО выполняет следующие функции:

- отображение состояния оборудования и значений технологических параметров;

- управление технологическим оборудованием в ручном и автоматическом режимах;

- технологические блокировки (список действующих блокировок определяет пользователь);

- накопление технологических параметров за два последних месяца с возможностью построения графиков по имеющимся данным;

- регистрация событий, сигналов и действий пользователя и хранение

архива за последние 12 месяцев с возможностью просмотра, сортировки и печати;

- корректировка параметров технологических режимов (температура, время);

- ведение журнала (базы данных) статоров, прошедших обработку на участке.

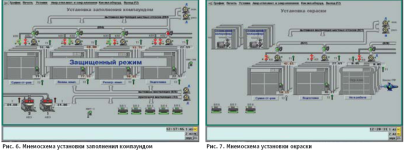

Внешний вид основных окон ПО АСУ ТП приведён на рис. 6, 7, 8.

Затрагивая тему информационной безопасности, можно отметить, что для разграничения прав доступа в системе реализована идентификация пользователей по паролю. Имеется четыре категории пользователей: обслуживающий персонал, операторы, технологи и администратор системы.

Обслуживающий персонал обладает правами на просмотр состояния технологического оборудования и технологических параметров, операторы могут выполнять контроль и управление. Технологи имеют права, аналогичные тем, которыми обладают операторы, дополнительно они могут изменять параметры технологического процесса. Администратор имеет право создавать, удалять, изменять учетные записи пользователей, а также обладает всеми возможностями других категорий пользователей. По завершении работы с системой для предотвращения несанкционированного управления эксплуатирующий персонал завершает свой сеанс управления, оставляя систему в защищённом режиме (возможен только просмотр).

Для входа в сеанс управления пользователь должен подтвердить свои права вводом пароля.

Также одной из полезных функций ПО системы является динамическое подключение сигналов к платам ввода-вывода, когда без корректировки ПО технолог может указать, к какому выводу платы подключён тот или иной сигнал. Данная функция обеспечивает гибкость системы при монтаже и наладке аппаратной части АСУ ТП. На компьютерах АСУ ТП «Пульс» выполняется одинаковое ПО, одной из функций которого является синхронизация текущих и накопленных данных.

Разработка системы также потребовала написания:

- драйверов для плат ввода-вывода PCL_730 и PCL_733;

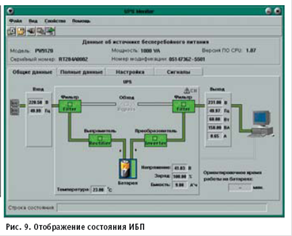

- программы контроля состояния источника бесперебойного питания Power Ware 9120 (рис. 9);

- программы копирования архивов с компьютеров АСУ ТП, работающих под управлением ОС QNX, на цеховой сервер, работающий под управлением ОС Windows 2000.

Управление АСУ ТП

ПО системы создавалось с учётом требований реализации интуитивно понятного интерфейса пользователя. Исходя из этого, на мнемосхемах изображается технологическое оборудование в приближенном к реальному виде. Состояние объектов определяется цветом, анимацией и текстом с дополнительной информацией, появляющимся при наведении курсора мыши на интересующий объект. Технологическое оборудование имеет местное и дистанционное управление. Для дистанционного управления (с компьютера) необходимо произвести выбор объекта при помощи мыши, а затем в появившемся окне выбрать необходимую команду (открыть/закрыть, включить/выключить и т.д.).

Для запуска технологического режима оператору необходимо загрузить статоры в шкаф и указать режим работы этого шкафа, после чего система произведёт действия, направленные на корректную работу технологического оборудования и поддержание требуемых технологических параметров. Поскольку технологический процесс возможен только при строго определенном состоянии низового оборудования, ПО выполняет еще и информационно советующие функции по включению режимов и оборудования в виде текстовых сообщений (подсказок) пользователю.

Хранение технологической информации

Хранение данных в системе осуществляется при помощи системы управления базами данных (БД) Raima Manager. ПО системы использует четыре БД для:

- хранения описания оборудования системы;

- регистрационных сообщений;

- хранения накопленных значений технологических параметров;

- хранения номеров статоров, обработанных на участке.

На каждом компьютере ведутся БД, синхронизируемые между собой при помощи ПО. Один раз в месяц автоматически формируются текстовые файлы по каждому датчику, содержащие накопленные за месяц данные. По запросу оператора эти файлы копируются на сервер цеха, работающий управлением ОС Windows 2000.

Заключение

АСУ ТП участка по заполнению компаундной смесью и окрашиванию статоров функционирует с июня 2002 года.

В связи со сжатыми сроками внедрения система была налажена в течение одного месяца и сразу введена в промышленную эксплуатацию.

Создание участка по заполнению компаундной смесью и окрашиванию статоров позволило нашему предприятию сэкономить около 350 рублей на каждое выпускаемое изделие, в том числе и за счет внедрения АСУ ТП «Пульс».

Анализ результатов промышленной эксплуатации показал, что разработанная система позволила:

- автоматизировать контроль и управление технологическим процессом по заполнению компаундной смесью и окрашиванию статоров газовых центрифуг;

- повысить качество выпускаемой продукции за счёт оперативного выявления отклонений параметров технологического процесса от нормы. Фактически исключён брак продукции при изготовлении;

- оперативно выявлять предаварийные ситуации, блокировать их развитие и предупреждать об этом оператора;

- создать безопасные и комфортные условия работы обслуживающего персонала. Графический интерфейс системы представляет информацию о процессе в удобном виде и обеспечивает быстрое освоение системы технологическим персоналом;

- информировать пользователя об ошибочных действиях и не допускать таких действий;

- автоматически формировать архивы накопленных данных для дальнейшего анализа качества выпускаемой продукции;

- вести базу данных номеров статоров, обработанных на участке, с указанием даты выпуска и фамилии производителя.

За все время эксплуатации системы не было выявлено отказов оборудования и ПО.

АСУ ТП «Пульс» выполняет все задачи и функции, установленные в техническом задании, и не вызвала никаких замечаний со стороны заказчика.

Список литературы:

[Электронный ресурс]//URL: https://management.econlib.ru/kontrolnaya/avtomatizirovannyie-sistemyi-upravleniya-v-stroitelstve/

1. http://www.asutp.ru- средства и системы компьютерной автоматизации.

2. www.scada.ru — сайт, посвященный системам SCADA.

3. www.cta.ru/cms/f/341683.pdf — сайт журнала Современные технологии автоматизации.

4. http://www.novosoft.by/Ency/rs-485.htm