Появление в 50-х годах ХХ века станков с ЧПУ было обусловлено необходимостью повышения производительности труда (при одновременном обеспечение стабильного качества) на производствах с массовым и крупносерийным выпуском продукции, т.к. продолжение использования человека в качестве основного элемента системы управления станком стало сдерживать рост производительности оборудования. Последующий полувековой опыт использования станков с ЧПУ не только подтвердил правильность первоначальных идей, но также значительно интегрировал и продолжает дополнять многие преимущества этих станков по сравнению с ручными станками или полуавтоматическими механическими устройствами и станками. Современное машиностроительное производство немыслимо без максимально широкого использования станков, оборудования, а так же обрабатывающих центров с ЧПУ.

станок числовое программное управление

Общие сведения

Станок с ЧПУ (числовое программное управление) — оборудование, выполняющее различные технологические операции по заданной программе. Помимо металлорежущих (например, фрезерные или токарные), существует оборудование для резки листовых заготовок, для обработки давлением.

Станки с ЧПУ представляют собой сложные технологические комплексы, в которые непосредственно входят станок и устройство ЧПУ, часто изготавливаемые с использованием мини-компьютеров, которые должны быть органично связаны между собой с учетом их характеристик и возможностей. Числовое программное управление означает компьютеризованную систему управления, считывающую инструкции специализированного языка программирования (например, G-код) и управляющую приводами метало- дерево- и пластмасообрабатывающих станков и станочной оснасткой. Интерпретатор системы ЧПУ производит перевод программы из входного языка в команды управления главным приводом, приводами подач, контроллерами управления узлов станка (включить/выключить охлаждение, например).

Для определения необходимой траекторию движения рабочего органа в целом (инструмента/заготовки) в соответствии с управляющей программой (УП) используется интерполятор, рассчитывающий положение промежуточных точек траектории по заданным в программе конечным.

Аббревиатура CNC соответствует двум английским языкам NC и CNC, отражая эволюцию развития систем управления оборудованием. Системы типа NC (см. NC) предусматривали использование жестко заданных схем управления обработкой, задание программы с помощью штекеров или переключателей, хранение программ на внешних носителях, таких, как магнитные ленты, перфорированные бумажные ленты. Никаких устройств хранения оперативной информации, управляющих микропроцессоров не предусмотрено. Системы ЧПУ, описываемые как ЧПУ, основаны на микропроцессоре с оперативной памятью с операционной системой, приводы управляются своими собственными микроконтроллерами. Программа оборудования ЧПУ может быть загружена с внешних носителей, таких как дискеты, или с обычных или специализированных флеш-накопителей. Кроме того, к заводским сетям связи подключено современное оборудование.

Реферат принцип программного управления

... система, способная выполнять заданную, четко определенную и изменяемую последовательность операций. Чаще всего это операции числовых ... клавиш, расположенных в определенном порядке для управления устройством или для ввода данных. Как ... устройство (устройство хранения информации) произвольного доступа, основанное на принципе магнитной записи. Является основным накопителем данных в большинстве ...

Основной язык программирования для ЧПУ описан в документе Международного комитета по стандартам ISO 6983. В некоторых случаях, например, в системах управления гравировальными станками, язык управления принципиально отличается от стандартного. Для простых задач, например, раскрой плоских заготовок, система ЧПУ в качестве входной информации может использовать текстовый файл в формате обмена данными, например DXF или HP-GL.

Преимущества станков с ЧПУ:

- повышается производительность труда в 3—4 раза;

- повышается точность обработки, сократить брак, объем пригоночных работ при сборке;

- сокращается количество технологической оснастки;

- сокращение числа контрольных операций, число контролеров и контрольных инструментов и приспособлений;

- сокращается длительность производственного цикла обработки деталей и машин;

- повышается гибкость и мобильность оборудования;

- использование многостаночного обслуживания оборудования;

Вместе с тем станки с ЧПУ имеют:

- более высокую стоимость;

- требуют дополнительных затрат на подготовку управляющих программ (УП);

- удорожается обслуживание и ремонт оборудования.

Системы ЧПУ можно классифицировать по различным признакам.

В зависимости от способа управления исполнительным органом различают:

- позиционные

- контурные

- универсальные системы.

При управлении положением инструмент последовательно игнорирует серию точек — положений. требуется высокая точность позиционирования, и траектория движения инструмента из одного положения в другое не имеет значения — это движение без нагрузки. При контурном управлении инструмент движется без остановки, и обработка выполняется во время движения. Все погрешности отработки траектории переносятся на деталь.

В зависимости от наличия обратной связи системы управления могут быть:

- замкнутыми

- закрытыми

- разомкнутыми

- открытыми.

В зависимости от режима счета движения различают системы управления с абсолютным и относительным счетом. В первом случае отсчет ведется относительно начала системы координат: x1, y1, x2, y2 и т. д., во втором случае задаются приращения: Δx1, Δy1, Δx2, Δy2 и т. д.

В зависимости от количества контролируемых координат различают одно-, двух-, трех-, четырех- и пятикоординатные системы управления. Из них какое-то число координат управляется одновременно (параллельно), а какое-то — последовательно.

В зависимости от элементов и уровня использования компьютера различают системы первого, второго и третьего поколения. Устройства ЧПУ первого поколения не имели встроенного интерполятора. Программа, записанная на перфоленту с помощью удаленного интерполятора, была переписана на магнитную ленту, которая использовалась для управления машиной. записать на магнитную ленту большое количество технологических команд сложно. Это ограничивает технологические возможности системы. Устройства ЧПУ второго поколения имеют встроенный интерполятор и управляются перфорированной лентой. Для подготовки перфоленты используется ЭВМ. Устройства ЧПУ третьего поколения (системы CNC) имеют встроенный микропроцессор.

Управление системой образования субъекта РФ

... время российская система образования включает в себя три подсистемы (или три элемента системы): Содержательная подсистема. В ... курсового проекта. Объектом исследования является система образования в РФ. Предметом исследования являются важные проблемы сегодняшней системы образования ... деятельности в глобальном мире и управлению глобальными процессами". Образование неизменно остается одним из важнейших ...

Это позволяет:

- вместо аппаратного обеспечения функций системы управления использовать программное обеспечение;

- реализовать более гибкий процесс программирования (ввод программы с клавиатуры, подготовка программы при изготовлении первой детали);

- использовать дисплей и режим диалога;

- использовать как программоноситель не только перфоленту, но и компакт-кассеты, диски с памятью и др.;

- значительно расширить функции системы управления:

- реализовать типовые диагностические программы,

- организовать поиск неисправностей,

- осуществить оптимизацию технологических процессов,

- коррекцию параметров,

- оперативное планирование,

- информирование оператора о состоянии системы,

- давать рекомендации оператору о необходимых действиях для поддержания работоспособности и т. д.

Функциональные составляющие ЧПУ

Чтобы сделать станок с ЧПУ из обычного станка, необходимо ввести в его конструкцию некоторые компоненты. Недостаточно подключить автомат к компьютеру, чтобы он работал по графику — необходимо модернизировать механическую и электронную «начинку» станка. Условно СЧПУ (Систему числового программного обеспечения) можно разделить на три подсистемы:

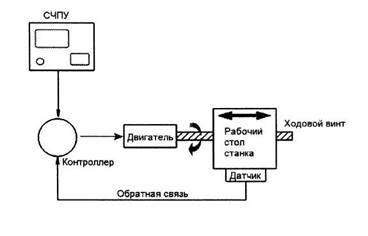

- подсистема управления

- подсистема приводов

- подсистема обратной связи

Подсистема управления – является центральной частью всей СЧПУ. С одной стороны, он читает программу управления и дает команды различным узлам машины для выполнения определенных операций. С другой стороны, он взаимодействует с человеком, позволяя оператору контролировать производственный процесс. Сердцем подсистемы является контроллер (процессор) который отвечает за управление всеми электронными составляющими станка. Система управления может быть как закрытой, так и открытой. Закрытые системы имеют собственные алгоритмы и циклы работы. Закрытые системы нельзя изменять. Открытые системы все больше и больше внедряются в производство т.к. оператор имеет полный доступ ко всем алгоритмам и циклам работы, и позволяют изменять программу обработки.

Подсистема привода: система двигателей и трансмиссий, обеспечивающая выполнение команд от подсистем управления.

Подсистема обратной связи предназначена для обеспечения подсистемы для управления информацией о текущем состоянии машины и детали с помощью различных датчиков.

Рис. 1. Подсистема обратной связи.

Конструктивные особенности станков с ЧПУ

Станки с ЧПУ обладают передовыми технологическими возможностями при сохранении высокой эксплуатационной надежности. Конструкция станков с ЧПУ должна, как правило, обеспечивать совмещение различных видов обработки (точение-фрезерование, фрезерование-шлифование), удобство загрузки заготовок, выгрузки деталей (что особенно важно при использовании промышленных роботов), автоматическое или дистанционное управление сменой инструмента и т.д.

Разработка управляющих программ для станков с чпу с использованием ...

... загрузки машины. Система управления обеспечивает быструю настройку на: блокировку при необходимости всех осей станка; пошаговый ... ручного программирования SINUMERIC . Управление файлами. Работа с таблицами инструментов. Данные инструмента. Коррекция инструмента. Синхронизация инструментальых головок. Тема ... Главные программы и подпрограммы записаны в программной памяти. Наряду с ними существует ряд ...

Повышение точности обработки достигается высокой точностью изготовления и жесткостью станка, превышающей жесткость обычного станка того же назначения, для чего производят сокращение длины его кинематических цепей: применяют автономные приводы, по возможности сокращают число механических передач. Приводы станков с ЧПУ также должны обеспечивать высокую скорость. Повышению точности также способствует устранение зазоров в передаточных механизмах силовых приводов, снижение потерь на трение в направляющих и других механизмах, повышение вибростойкости, уменьшение тепловых деформаций и применение датчиков обратной связи в станках. Для уменьшения тепловых деформаций необходимо обеспечить равномерный температурный режим в механизмах машины, чему, например, способствует предварительный нагрев машины и ее гидросистемы. Температурную погрешность машины также можно уменьшить, откорректировав привод подачи по сигналам датчика температуры.

Базовые детали (станины, колонны, салазки).Столы, например, имеют форму коробки с продольными и поперечными ребрами. Базовые детали изготавливают литыми или сварными. Такие детали часто изготавливают из полимербетона или синтетического гранита, что дополнительно увеличивает жесткость и устойчивость к вибрации машины.

Направляющие станков с ЧПУ имеют высокую износостойкость и низкую силу трения, что позволяет снизить мощность ведомого привода, повысить точность перемещений и уменьшить перекосы в ведомой системе.

Направляющие скольжения станины и суппорта для уменьшения коэффициента трения создают в виде пары скольжения «сталь (или высококачественный чугун) — пластиковое покрытие (фторопласт и др.)»

Дорожки качения имеют длительный срок службы, характеризуются низким коэффициентом трения, а коэффициент трения практически не зависит от скорости движения. В качестве тел качения используют ролики. Предварительный натяг повышает жесткость направляющих в 2…3 раза, для создания натяга используют регулирующие устройства.

Приводы и преобразователи для станков с ЧПУ. В связи с развитием микропроцессорной техники преобразователи используются для электропитания и приводов главного движения с полным микропроцессорным управлением — цифровые приводы — это электродвигатели, работающие на постоянном или переменном токе. Конструктивно преобразователи частоты, сервоприводы и главные пуско-реверсивные устройства представляют собой отдельные электронные блоки управления.

Привод подачи для станков с ЧПУ.В качестве привода используются двигатели, которые представляют собой синхронные или асинхронные машины, управляемые цифровыми преобразователями. Бесколлекторные синхронные (вентильные) двигатели для станков с ЧПУ изготавливают с постоянным магнитом на основе редкоземельных элементов и оснащают датчиками обратной связи и тормозами. Асинхронные двигатели применяют реже, чем синхронные. Привод движения подачи характеризуется минимально возможным люфтом, коротким временем разгона и замедления, низкими силами трения, низким нагревом приводных элементов и большим диапазоном регулирования. Обеспечение этих характеристик возможно благодаря применению шариковых и гидростатических винтовых передач, направляющих качения и гидростатических направляющих, беззазорных редукторов с короткими кинематическими цепями и т.д.

Инструменты бережливого производства

... первого шага в построении бережливого производства. Помогает быстро избавиться от накопившегося на производстве мусора и исключить его ... канцелярских товаров и химикатов до оборудования и ручных инструментов, производственного оборудования и оборудования для обеспечения безопасности - ... потери,, ПОТЕРИ ОТ ИЗЛИШНЕЙ ОБРАБОТКИ Потери из-за чрезмерной обработки возникают при производстве товаров или услуг с ...

Основными приводами движения для станков с ЧПУ обычно являются двигатели переменного тока большой мощности и двигатели постоянного тока малой мощности. В качестве приводов служат трехфазные четырехполосные асинхронные двигатели, воспринимающие большие перегрузки и работающие при наличии в воздухе металлической пыли, стружки, масла и т.д. Поэтому в их конструкции предусмотрен внешний вентилятор. В двигатель встроены различные датчики, например датчик положения шпинделя, который требуется для ориентации или для получения независимой координаты.

Преобразователи частоты для управления асинхронными двигателями имеют диапазон регулирования до 250. Преобразователи — это электронные устройства, основанные на микропроцессорной технологии. Программирование и параметризация их работы выполняются встроенными программаторами с цифровым или графическим дисплеем. Оптимизация управления достигается автоматически после ввода параметров двигателя. В программном обеспечении предусмотрена возможность настройки агрегата и ввода его в эксплуатацию.

Шпиндели станков с ЧПУ точные, жесткие, с повышенной износостойкостью шейки, посадочных мест и установочных поверхностей. Конструкция шпинделя существенно усложняется за счет встроенных устройств автоматического режима и зажима инструмента, датчиков адаптивного управления и автоматической диагностики.

Опоры шпинделя должны гарантировать точность шпинделя в течение длительного времени в изменяющихся условиях работы, повышенной жесткости, малых тепловых деформаций. Точность вращения шпинделя обеспечивается, прежде всего, высокой точностью подшипников. Наиболее часто в опорах шпинделей применяют подшипники качения. Для уменьшения эффекта люфта и увеличения жесткости опор подшипники обычно устанавливают с предварительным натягом или увеличивают количество тел качения. Подшипники скольжения в опорах шпинделей применяют реже и только при наличии устройств с периодическим (ручным) или автоматическим регулированием зазора в осевом или радиальном направлении. В прецизионных станках применяют аэростатические подшипники, в которых между шейкой вала и поверхностью подшипника находится сжатый воздух, благодаря этому снижается износ и нагрев подшипника, повышается точность вращения и т.п.

Привод позиционирования (т.е. перемещение рабочего органа станка в требуемую позицию согласно программе) должен иметь высокую жесткость и обеспечивать плавность перемещения при малых скоростях, большую скорость вспомогательных перемещений рабочих органов (до 10 м/мин и более).

Вспомогательные механизмы станков с ЧПУ включают в себя устройства смены инструмента, уборки стружки, систему смазывания, зажимные приспособления, загрузочные устройства и т.д. Эта группа механизмов в станках с ЧПУ существенно отличается от аналогичных механизмов, используемых в обычных универсальных станках. Например, в результате повышения производительности станков с ЧПУ произошло резкое увеличение количества стружки, выходящей за единицу времени, и поэтому возникла необходимость в создании специальных устройств для удаления стружки. Чтобы сократить трату времени при загрузке, используются приспособления, позволяющие одновременно устанавливать заготовку и снимать деталь при обработке другой заготовки.

Особенности статистической обработки данных полевого опыта

... и биологией. 2 Специфика статистической обработки данных полевого опыта 2.1 Особенности подготовки опытных данных к статистической обработке Статистическая обработка экспериментальных данных предполагает их ... данные и накопленный агрономический опыт. Существующая информация требует определенной систематизации. Для систематизации полученной информации еще в семнадцатом веке стали использовать ...

Устройства автоматической смены инструмента (магазины, автооператоры, револьверные головки) должны обеспечивать минимальные затраты времени на смену инструмента, высокую надежность в работе, стабильность положения инструмента, т.е. постоянство размера вылета и положения оси при повторных сменах инструмента, имеют необходимую вместимость магазина или револьверные головки.

Револьверная головка — это простейшая смена инструмента: установка и блокировка инструмента производится вручную. В рабочем положении один из шпинделей приводится в движение главным приводом станка. Револьверные головки устанавливают на токарные, сверлильные, фрезерные, многоцелевые станки с ЧПУ; в головке закрепляют от 4 до 12 инструментов.

Виды станков с ЧПУ

Токарные станки с ЧПУ.

Токарные станки с ЧПУ предназначены для внешней и внутренней обработки сложных деталей деталей тел вращения. Они составляют самую значительную группу по номенклатуре в парке станков с ЧПУ. На токарных станках с ЧПУ выполняют традиционный комплекс технологических операций: точение, отрезку, сверление, нарезание резьбы и др.

В основе классификации токарных станков с ЧПУ лежат следующие признаки:

- расположение оси шпинделя (горизонтальные и вертикальные станки);

- число используемых в работе инструментов (одно- и многоинструментальные станки);

- способы их закрепления (на суппорте, в револьверной головке, в магазине инструментов);

- вид выполняемых работ (центровые, патронные, патронно-центровые, карусельные, прутковые станки);

- степень автоматизации (полуавтоматы и автоматы).

Центровочные станки с ЧПУ используются для обработки деталей таких как валы с прямыми и криволинейными контурами. На этих станках можно нарезать резьбу резцом по программе. Патронные станки с ЧПУ предназначены для обточки, сверления, развертывания, зенкерования, цекования, нарезания резьбы метчиками в осевых отверстиях деталей типа фланцев, зубчатых колес, крышек, шкивов и др.; возможно нарезание резцом внутренней и наружной резьбы по программе. Станки с ЧПУ с ЧПУ предназначены для внешней и внутренней обработки различных сложных деталей тел вращения и обладают технологическими возможностями центровых и шпиндельных токарных станков. Карусельные станки с ЧПУ используются для обработки деталей сложных тел.

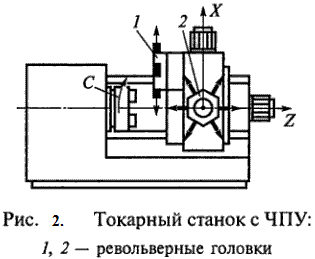

Токарные станки с ЧПУ (рис. 2) оснащают револьверными головками и магазином инструментов. Имеются четырех-, шести- и двенадцатипозиционные револьверные головки, и каждая позиция может быть оснащена двумя инструментами для внешней и внутренней обработки детали. Ось вращения головки может располагаться параллельно оси шпинделя, перпендикулярно ей или наклонно.

При установке на станке двух револьверных головок в одной из них (1) закрепляют инструменты для наружной обработки, в другой (2) для внутренней (Рис. 2).

Организация сбора и обработки медико-статистических данных

... статистики. Цель работы: изучить влияние современного программного обеспечения на сбор, обработку и анализ статистических ... проведены первые выборочные санитарные обследования сельского ... медицинской статистики Статистика - это независимая общественная наука, изучающая ... отрасли, и крайне важно, чтобы информация была полной и достоверной. Условия для получения полных, точных и достоверных статистических ...

Эти головки могут быть расположены коаксиально друг относительно друга или иметь различное расположение осей. Индексирование револьвера обычно выполняется с помощью закаленных и отшлифованных плоских зубчатых муфт, которые обеспечивают высокую точность и жесткость индексации головки. В пазах револьверных головок устанавливаются сменные сменные инструментальные блоки, адаптированные к размерам вне станка, на специальных приспособлениях, что значительно увеличивает производительность и точность обработки. Резцовые блоки в револьверной головке базируют или на призме, или цилиндрическим хвостиком 6 (Рис. 3).

Резец закрепляют винтами через прижимную планку 3. Для установки резца по высоте центров служит подкладка 2. Два регулировочных винта 5, расположенных под углом 45 ° друг к другу, позволяют довести кончик фрезы до координат, заданных при регулировке. Подача СОЖ в зону резания осуществляется через канал в корпусе 1, заканчивающийся соплом 4, позволяющим регулировать направление подачи СОЖ. Магазины инструментов (вместимостью 8…20 инструментов) применяют редко, так как практически для токарной обработки одной заготовки требуется не более 10 инструментов. Использование большого количества инструментов рекомендуется при токарной обработке сложных материалов, когда инструменты имеют небольшой срок службы. Расширение технологических возможностей токарных станков возможно благодаря стиранию грани между токарными и фрезерными станками, добавления внецентрового сверления, фрезерования контура (т.е. программируется поворот шпинделя); в некоторых случаях возможно резьбонарезание несоосных элементов заготовок.

Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ предназначены для обработки плоских и пространственных поверхностей деталей сложной формы. Конструкции фрезерных станков с ЧПУ аналогичны традиционным фрезерным станкам, отличие от последних в автоматизации перемещений по УП при формовании. В основе классификации фрезерных станков с ЧПУ лежат следующие признаки:

- расположение шпинделя (горизонтальное вертикальное);

- число координатных перемещений стола или фрезерной бабки;

- число используемых инструментов (одно- и много- инструментальные);

- способ установки инструментов в шпиндель станка (вручную или автоматически).

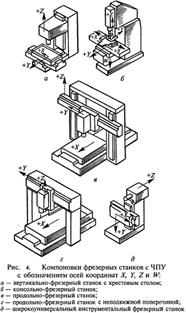

По компоновке фрезерные станки с ЧПУ делят на четыре группы:

- вертикально-фрезерные с крестовым столом;

- консольно-фрезерные;

- продольно-фрезерные;

- широкоуниверсальные инструментальные.

В вертикально-фрезерных станках с крестовым столом (Рис. 4, а) стол перемещается в продольном (ось X) и поперечном (ось Y) горизонтальном направлениях, а фрезерная бабка в вертикальном направлении (ось Z).

В консольно-фрезерных станках (Рис. 4, б) стол перемещается по трем координатным осям (X,Y и Z), а бабка неподвижна. В продольно-фрезерных станках с подвижной поперечиной (Рис. 4, в) стол перемещается по оси X, шпиндельная бабка по оси Y, а поперечина по оси Z. В продольно-фрезерных станках с неподвижной поперечиной (Рис. 4, г) стол перемещается по оси X, а шпиндельная бабка по осям Y и Z. В широкоуниверсальных инструментальных фрезерных станках (Рис. 4, д) стол перемещается по осям X и Y, а шпиндельная бабка по оси Z.

Основные формы статистической отчетности и методы обработки первичной ...

... СТАТИСТИЧЕСКОЙ ОТЧЕТНОСТИ Статистическое наблюдение осуществляется в двух формах: посредством отчетности и проведения специально организованных статистических наблюдений. Отчетность - это организованная форма статистического наблюдения, при которой информация поступает в виде обязательных отчетов в определенное время и ...

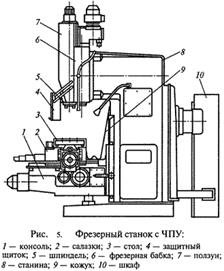

При прямоугольном управлении (условное обозначение в модели станка-Ф2) стол станка совершает движение в направлении, параллельном одной из координатных осей, что делает невозможной обработку сложных поверхностей. Прямоугольные управляющие станки используются для фрезерования плоских поверхностей, фасок, полос, канавок, выступов разной высоты и других подобных поверхностей. При контурном управлении (условное обозначение в модели станка — Ф3 и Ф4) траектория перемещения стола более сложная. Контурные станки используются для фрезерования различных кулачков, штампов, форм и других подобных поверхностей. Количество контролируемых координат, как правило, равно трем, а в некоторых случаях — четырем и пяти. при контурном управлении движение формообразования производится не менее чем по двум координатным осям одновременно. В отдельных случаях на фрезерных станках при обработке заготовок простой формы в условиях средне- и крупносерийного производства также применяют системы ЧПУ. Во фрезерных станках с ЧПУ в качестве привода главного движения используют асинхронные двигатели (в этих случаях имеется коробка скоростей) или электродвигатели постоянного тока. На небольших фрезерных станках с прямоугольным ЧПУ применяют один приводной электродвигатель постоянного тока и коробку передач с автоматически переключаемыми электромагнитными муфтами, а на тяжелых станках с контурным управлением каждое управляемое координатное перемещение осуществляется от автономного электропривода постоянного тока. Приводы движения подачи фрезерных станков с ЧПУ имеют короткие кинематические цепи, которые передают движение от двигателя непосредственно исполнительному органу. Компоновка вертикально-фрезерного консольного станка с ЧПУ (Рис. 5) мало отличается от компоновки традиционного станка без ЧПУ. На станине 8 монтируют узлы и механизмы станка. Станина спереди имеет направляющие, закрытые кожухом 9, по которым перемещается консоль 1. На горизонтальных направляющих смонтированы салазки 2, по продольным направляющим которых передвигается стол 3. На привалочной плоскости станины закреплена фрезерная бабка 6, по вертикальным направляющим которой перемещается ползун 7 со шпинделем 5. В соответствии с требованиями безопасности труда ползун имеет защитный щиток 4. Сзади станка расположен шкаф 10 с электрооборудованием и УЧПУ.

Сверлильные станки с ЧПУ

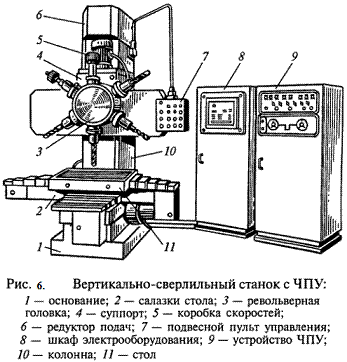

Вертикально-расточные станки с ЧПУ, в отличие от аналогичных станков с ручным управлением, оснащены поперечными столами, которые автоматически перемещают деталь по осям X и Y, поэтому нет необходимости в шаблонах или предварительной маркировке. Радиально-сверлильные станки с ЧПУ имеют подвижную по оси X колонну, подвижный по оси Y рукав со шпиндельной бабкой, в которой смонтирован сверлильный шпиндель, перемещающийся по оси Z. Помимо этого рукав при наладке может перемещаться в вертикальном направлении. Автоматизированные перемещения рабочих органов сверлильных станков по осям X и Y обеспечивают выполнение обработки отверстий и фрезерования. Сверлильные станки оснащают позиционными УЧПУ, позволяющими автоматически установить рабочие органы в позицию, заданную программой. Режущий инструмент на сверлильных станках с УЧПУ закрепляют непосредственно в коническом отверстии шпинделя или с помощью промежуточных втулок и оправок. Общий вид вертикально-сверлильного станка модели 2Р135Ф2-1, оснащенного ЧПУ, показан на рис. 8. На основании 1 смонтирована колонна 10, по прямоугольным вертикальным направляющим которой перемещается суппорт 4, несущий револьверную головку 3. На колонне 10 смонтированы коробки скоростей 5 и редуктор подач 6. Салазки 2 крестового стола перемещаются по горизонтальным направляющим основания 1, а верхняя часть 11 стола по направляющим салазок. С правой стороны станка расположены шкафы 8 с электрооборудованием и УЧПУ 9. Станок имеет подвесной пульт 7 управления.

Управление производством единичного цикла организации

... важно различать функции технологии и функции организации производства. Целью данной работы является разработка мероприятий, направленных на совершенствование системы управления производством. Объект исследования: ОАО «Белшина». Предмет исследования: управление производством. Для достижения поставленной ...

Шлифовальные станки с ЧПУ

Системами ЧПУ оснащают плоскошлифовальные, кругло- и бесцентрово-шлифовальные и другие станки. При создании шлифовальных станков с ЧПУ возникают технические трудности, которые объясняются следующими причинами. Процесс шлифования характеризуется, с одной стороны, необходимостью получения высокой точности и качества поверхности при минимальном рассеянии размеров, с другой стороны, — особенностью, заключающейся в быстрой потере размерной точности шлифовального круга вследствие его интенсивного изнашивания в процессе работы. В этом случае в станке необходимы механизмы автоматической компенсации изнашивания шлифовального круга. ЧПУ должно компенсировать деформации системы СИД, температурные погрешности, различия припусков на заготовках, погрешности станка при перемещении по координатам и т.д. Измерительные системы должны иметь высокую разрешающую способность, обеспечивающую жесткие допуски на точность позиционирования. Например, в круглошлифовальных станках такие приборы обеспечивают непрерывное измерение диаметра заготовки в процессе обработки с относительной погрешностью не более 2×10-5 мм. Контроль продольного перемещения стола осуществляется с погрешностью не более 0,1 мм. Для шлифовальных станков используют системы типа CNC с управлением по трем-четырем координатам, но в станках, работающих несколькими кругами, возможно управление по пяти-шести и даже по восьми координатам. Взаимосвязь между оператором и системой ЧПУ (CNC) шлифовального станка в большинстве случаев осуществляется в диалоговом режиме с помощью дисплея. В системе управления применяются встроенные диагностические системы, повышающие надежность станков. Наиболее распространены круглошлифовальные станки с ЧПУ, дающие максимальный эффект при обработке с одной установки многоступенчатых деталей типа шпинделей, валов электродвигателей, редукторов, турбин и т.д. Производительность повышается в основном в результате снижения вспомогательного времени на установку заготовки и съем готовой детали, на переустановку для обработки следующей шейки вала, на измерение и т.д. При обработке многоступенчатых валов на круглошлифовальном станке с ЧПУ достигается экономия времени в 1,5-2 раза по сравнению с ручным управлением. Бесцентровые круглошлифовальные станки эффективно применяют при обработке деталей малого и большого диаметров без ограничения длины, либо тонкостенных деталей, а также деталей, имеющих сложные наружные профили (поршень, кулак и т.д.).

В условиях массового производства эти станки характеризуются высокой производительностью и точностью обработки. В мелкосерийном и индивидуальном производстве применение таких станков ограничено из-за трудоемкости переналадки. Расширение областей применения бесцентровых круглошлифовальных станков сдерживают два фактора: большие затраты времени на правку кругов и сложность наладки станка, что требует значительных затрат времени и высокой квалификации персонала. Это объясняется тем, что в конструкции этих станков существуют шлифовальный и ведущий круги; устройства правки, обеспечивающие придание соответствующей формы поверхностям шлифовального и ведущего кругов; возможность установки положения опорного ножа; механизмы компенсационных подач шлифовального круга на обрабатываемую деталь и на правку, а также ведущего круга на деталь и правку; установка положения загрузочного и разгрузочного устройств. Применение СЧПУ позволило управлять многокоординатным функционированием бесцентровых круглошлифовальных станков. В системе управления станком используют программные модули, которые рассчитывают траектории инструмента (круга, алмаза), его коррекцию и взаимодействие с человеком. Для обработки деталей с различными геометрическими формами (конус, шар и др.) создается программное обеспечение: диспетчер режимов, интерполятор и модуль управления приводами. При обработке и правке число сочетаемых управляемых координат может доходить до 19, в том числе по две-три координаты отдельно для правки шлифовального и ведущего кругов. В условиях серийного производства применение СЧПУ обеспечивает гибкое построение цикла шлифования и правки, что позволяет быстро переналаживать станки на обработку других изделий. Наличие многокоординатной системы ЧПУ обеспечивает большую универсальность станка, малые величины подачи кругов, что позволяет эффективно управлять процессами шлифования и правки. СЧПУ бесцентровых круглошлифовальных станков строится по агрегатному принципу (например на станках японских фирм).

На станке возможна установка любого из четырех вариантов управления станком от СЧПУ:

- одна управляемая координатно-поперечная подача шлифовального круга;

- две управляемые координатно-поперечных подачи шлифовального круга и правящего алмаза в целях их синхронизации;

- три управляемые координатно-поперечных подачи шлифовального круга, а также поперечная и продольная подача алмаза при его правке;

- пять управляемых координатно-поперечных подач шлифовального круга, а также поперечная и продольная подача алмазов при правке шлифовального и ведущего кругов.

Использование СЧПУ для управления бесцентровыми круглошлифовальными станками позволяет существенно упростить конструкцию ряда механических узлов: устройств, приводов продольного перемещения устройств правки, механизмов тонкой подачи шлифовального и ведущего кругов, контрольных и контрольно-наладочных устройств и др.

Многоцелевые станки с ЧПУ

Благодаря оснащению многоцелевых станков (МС) устройствами ЧПУ и автоматической смены инструмента существенно сокращается вспомогательное время при обработке и повышается мобильность переналадки. Сокращение вспомогательного времени достигается благодаря автоматическим установке инструмента (заготовки) по координатам, выполнению всех элементов цикла, смене инструментов, кантованию и смене заготовки, изменению режимов резания, выполнению контрольных операций, а также большим скоростям вспомогательных перемещений. По назначению МС делятся на две группы: для обработки заготовок корпусных и плоских деталей и для обработки заготовок деталей тел вращения. В первом случае для обработки используют МС сверлильно-, фрезерно-, расточной группы, а во втором токарной и шлифовальной групп. Рассмотрим МС первой группы, как наиболее часто используемые. МС имеют следующие характерные особенности: наличие инструментального магазина, обеспечивающего оснащенность большим числом режущих инструментов для высокой концентрации операций (черновых, получистовых и чистовых), в том числе точения, растачивания, фрезерования, сверления, зенкерования, развертывания, нарезания резьбы, контроля качества обработки и др.; высокая точность выполнения чистовых операций (6…7-й квалитеты).

Для систем управления МС характерны сигнализация, цифровая индикация положения узлов станка, различные формы адаптивного управления. МС-это в основном одношпиндельные станки с револьверными и шпиндельными головками. Многоцелевые станки (обрабатывающие центры) для обработки заготовок корпусных деталей. МС для обработки заготовок корпусных деталей подразделяют на горизонтальные (Рис. 7) и вертикальные.

Обработка заготовок на МС по сравнению с их обработкой на фрезерных, сверлильных и других станках с ЧПУ имеет ряд особенностей. Установка и крепление заготовки должны обеспечивать ее обработку со всех сторон за одну установку (свободный доступ инструментов к обрабатываемым поверхностям), так как только в этом случае возможна многосторонняя обработка без переустановки. Обработка на МС не требует, как правило, специальной оснастки, так как крепление заготовки осуществляется с помощью упоров и прихватов. МС снабжены магазином инструментов, помещенных на шпиндельной головке, рядом со станком или в другом месте. Для фрезерования плоскостей используют фрезы небольшого диаметра и обработку производят строчками. Консольный инструмент, применяемый для обработки неглубоких отверстий, имеет повышенную жесткость и, следовательно, обеспечивает заданную точность обработки. Отверстия, лежащие на одной оси, но расположенные в параллельных стенках заготовки, растачивают с двух сторон, поворачивая для этого стол с заготовкой. Если заготовки корпусных деталей имеют группы одинаковых поверхностей и отверстий, то для упрощения составления технологического процесса и программы их изготовления, а также повышения производительности обработки (в результате сокращения вспомогательного времени) в память УЧПУ станка вводят постоянные циклы наиболее часто повторяющихся движений (при сверлении, фрезеровании).

В этом случае программируется только цикл обработки первого отверстия (поверхности), а для остальных задаются лишь координаты (X и Y) их расположения. В качестве примера на рис. 8 показаны некоторые постоянные технологические циклы, включенные в программное обеспечение и используемые при обработке на станке модели ИР320ПМФ4.

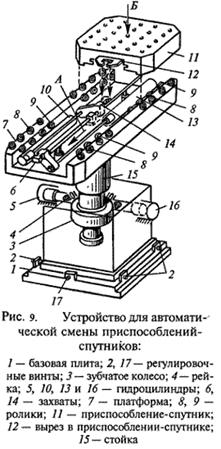

Устройство для автоматической смены приспособления-спутника (ПС) на станке модели ИР500МФ4 показано на рис. 9. ПС 11 устанавливают на платформу 7 (вместимостью два ПС), на которой смонтированы гидроцилиндры 10 и 13. Штоки гидроцилиндров имеют Т-образные захваты 14 и 6. При установке на платформу (перемещение по стрелке Б) ПС вырезом 12 входит в зацепление с захватом 14 штока. На платформе ПС базируется на роликах 9 и центрируется (по боковым сторонам) роликам 8 (исходное положение ПС в позиции ожидания).

Перемещение штока гидроцилиндра 10 обуславливает качение (по роликам) спутника. При движении штока гидроцилиндра 13 захват 6 перемещается (по направляющей штанге) и катит ПС по роликам 9 и 8 (в направлении стрелки А) на поворотный стол станка, где спутник автоматически опускается на фиксаторы. В результате захват 6 выходит из зацепления с ПС и стол станка (с закрепленным на нем спутником) на быстром ходу перемещается в зону обработки. Заготовку закрепляют на спутнике во время обработки предыдущей заготовки (когда ПС находится в позиции ожидания) или заранее, вне станка. После того как заготовка будет обработана, стол станка автоматически (на быстром ходу) передвигается вправо к устройству для смены спутника и останавливается в таком положении, при котором фигурный паз ПС оказывается под захватом 6. Гидроцилиндр поворотного стола расфиксирует спутник, после чего ПС входит в зацепление с захватом 6, а масло поступает в штоковую полость гидроцилиндра 13, шток смещается в крайнее правое положение и перемещает спутник с заготовкой на платформу 7, где уже находится ПС с новой заготовкой. Чтобы поменять спутник местами, платформа поворачивается на 180° (на стойке 15) зубчатым колесом 3, сопряженным с рейкой 4, приводимой в движение гидроцилиндрами 5 и 16.

Платформу 7 точно выверяют относительно поворотного стола станка с помощью регулировочных винтов 2 и 17, ввернутых в выступы базовой плиты 1, неподвижно закрепленной на фундаменте.

Заключение

Существующие темпы развития современного производства не могли быть достигнуты без применения систем ЧПУ. Технология обработки на станках с ЧПУ предназначена упростить способы получения деталей при механической обработке в условиях серийного и массового производства. Системы с ЧПУ в большинстве случаев позволяют обеспечить лучшую точность, скорость и повторяемость при механической обработке материалов, нивелировать некоторые механические погрешности позиционирования на станке, тем самым улучшая качество производимой продукции.

Список литературы

[Электронный ресурс]//URL: https://management.econlib.ru/referat/na-temu-chislovoe-programmnoe-upravlenie/

1. Ловыгин А.А. Васильев А.В. Кривцов С.Ю. «Современный станок с ЧПУ и CAD/CAM система» Эльф ИПР 2006г.

2. www.elektronik-chel.ru

3. www.gig-ant.com

4. Схиртладзе А.Г., Ярушин С.Г «Технологические процессы в машиностроении» ПГТУ Пермь 2006.

Разработка автоматизированного участка изготовления детали «Фланец»

Проектирование цеха ремонта поршневых компрессоров

Разработать технологический процесс и спроектировать механический участок обработки детали Вал первичный №41526-96 с годовым выпуском 350000 штук при двух сменной работе

Технологический процесс изготовления вала насоса

Комплексный дипломный проект: Проект участка по производству технологических приспособлений для электромеханического восстановления и укрепления поверхностного слоя деталей машин. Плоские поверхности.

Разработать технологический процесс обработки детали «Вал» в условиях среднесерийного производства

Устранение слабых сторон заводского технологического процесса

Технология изготовления детали типа «Вал»

Автоматизация производственных систем

Проект участка цеха с детальной разработкой единичного технологического процесса изготовления детали Картер

Разработка технологического процесса изготовления матрицы

Привод торцовочного станка

Технологический процесс изготовления детали «корпус» шлифовальной головки металлорежущего станка

Разработка технологического процесса изготовления «Вала»

Разработка АСУ процессом производства конической шестерни среднего и заднего моста 6520-2402017

Модернизация поперечно–строгального станка с ходом ползуна 700 мм на базе модели 7307