Процедуру статистического контроля качества можно разделить на приемочный и технологический. Приемочная инспекция состоит из испытания случайной выборки из партии продукции и принятия решения о принятии всей партии на основе качества этой случайной выборки. Статистический контроль процесса состоит из тестирования случайной выборки из общего выхода процесса, чтобы подтвердить, что продукты производятся в соответствии со спецификациями в пределах заранее определенного допуска. Если тестируемый продукт выходит за пределы диапазона допуска, это сигнал о том, что необходимо изменить производственный процесс, чтобы вернуть его в диапазон допуска. Приемочный контроль часто используется при закупке или получении продукции от поставщиков, а также при статистическом контроле процессов в любой производственной ситуации.

Во время контроля качества, как во время приемочного контроля, так и во время контроля процесса, оцениваются качественные или количественные характеристики продуктов или услуг.

Товары и услуги признаются качественными или некачественными. Так, например, газонокосилка может работать, а может — не работать; она может развивать необходимую мощность, а может — не достигать ее. Правильный контроль за состоянием косилки называется контролем качества. С другой стороны, отклонения от установленных норм измеряются по крутящему моменту и мощности косилки, и такой вид контроля называется количественным контролем. Рассмотрим далее такие методы управления качеством, как:

Приемочный контроль.

Процедуры контроля производственного процесса.

Метод Тагуши.

1. Приемочный контроль

План однократного выборочного контроля (план выборки) — используется для проверки качества готовой продукции. Он создан для определения процента произведенной продукции, соответствующей спецификациям. Это могут быть комплектующие, полученные фирмой от компании-поставщика, качество которых оценивается ее отделом приемки, либо детали, прошедшие через определенный этап обработки и затем оцениваемые работниками предприятия или рабочими на очередном производственном этапе или уже на стадии складского хранения.

Всеобщий (100%-ный) контроль качества оправдан в том случае, если издержки в результате отказа от него превышают затраты на проведение этих мероприятий. Предположим, компания понесла убыток в размере 10 долларов из-за дефекта одной детали. Если среднее количество дефектных элементов в партии составляет 3%, ожидаемая стоимость дефектного элемента составляет 0,03 x 10 долларов США. = 0,30 долл. Следовательно, если на контроль качества каждого товара тратится менее $ 0,30., экономически целесообразно проводить 100%-ную проверку качества партии. Однако даже в этом случае не все дефектные изделия будут удалены из партии, поскольку инспекторы могут пропустить некоторые дефектные изделия и конфисковать некоторые качественные изделия.

Контроль в процессе управления

... трех глав, заключения и библиографии. 1. Контроль в процессе управления, .1 Понятие и принципы контроля менеджмент регулирование контроль Контроль - процесс, обеспечивающий достижение системой поставленных целей и ... определенное содержание и способы его осуществления. Объект исследования: контроль в процессе управления Тема исследования: контроль и регулирование как функции управления. Цель работы: ...

Целью приемочной проверки является контроль отгрузки таким образом, чтобы определить ее качество или убедиться, что качество соответствует предъявляемым к ней требованиям.

В результате, если специалисту по контролю качества известно качество продукции, проверка на наличие дефектов не проводится. В этом случае либо необходимо проверить каждый продукт партии на предмет устранения всех дефектов, либо проверка не проводится вообще, а дефектные единицы отправляются на дальнейшие процессы вместе с качественными. Решение в такой ситуации, как правило, зависит от соотношения стоимости контроля к убыткам, которые несет предприятие в результате перехода бракованной продукции.

Приемочная проверка проводится в соответствии с установленным планом выборочного контроля. Цель производителя — составить план выборочного контроля, который дает ему низкую вероятность отбраковки партий хорошего качества. Партия считается качественной, если количество содержащихся в ней отбракованных продуктов не превышает определенного предела, который называется допустимым уровнем качества. Заказчик стремится к тому, чтобы план выборочного контроля обеспечивал низкую вероятность принятия бракованной партии. Партия считается некачественной, если процент брака превышает указанное число, которое называется допустимым уровнем дефектов в партии.

Размер партии, из которой отбирается образец, имеет относительно ограниченное влияние на защиту от приемки плохой партии. Предположим, что из партий самых разных размеров (от 200 изделий до партии бесконечного размера) были взяты выборки. Все они одинакового размера и состоят из 20 единиц продукции. Если известно, что каждая из этих партий может содержать до 5% бракованных изделий, то вероятность приемки таких партий при выборке в 20 единиц находится в диапазоне между 0,34 и 0,36. Это означает, что если размер лота хотя бы в несколько раз превышает размер выборки из него, то это не играет большой роли. Это покажется немного странным и сложным для восприятия, однако с точки зрения статистики (по крайней мере, в среднем) ответ будет практически одинаковым, несмотря на то, какую партию товара вы получили: целую машину или одну коробку. Это только кажется, что из партии в машине будет сделана большая выборка.

Однако следует помнить: все это верно только в том случае, если партия выбрана произвольно, да и брак также распределяется случайным образом.

2. Процедуры контроля производственного процесса

Управление процессом связано с контролем качества непосредственно в процессе производства продукта или оказания услуги. Основной целью контроля процесса является снабжение работников своевременной информацией относительно того, удовлетворяет ли произведенная в ходе данного процесса продукция техническим требованиям, а также выявление отклонений в процессе, сигнализирующих о том, что выпущенная продукция не соответствует определенным требованиям. Фактически, управление процессом часто начинается там, где начинаются корректирующие действия, такие как замена изношенных деталей, капитальный ремонт машины или поиск нового поставщика. Различные концепции управления процессами, особенно контрольные списки, составленные на основе статистических данных, широко используются как в производственном секторе, так и в сфере услуг.

Менеджмент: Контроль качества,

... продукции. Контроль и отбраковка в производственной практике реализовывались различными методами, которые разрабатывались и совершенствовались под влиянием результатов научно-технического процесса. С организационной точки зрения система контроля качества соответствовала структуре производственного процесса и удовлетворяла ...

Качественная оценка состоит из оценки выборки единиц продукта и принятия простого решения: продукт хорошего или плохого качества. Поскольку это решение типа «Да / Нет», для принятия его используются контрольные P-карты, основанные на простых статистических данных, где устанавливаются верхняя и нижняя контрольные границы. Эти контрольные пределы отмечены на контрольной диаграмме, а затем нанесены на график показатели отклонения каждого образца, испытанного отдельно.

Анализируемый производственный процесс считается протекающим правильно, если пробы, которые отбираются периодически в течение дня, не превышают установленных контрольных пределов.

Управление процессами с использованием количественных показателей: карты типов X и R широко используются в статистическом управлении процессами.

некачественной является продукция, подходит она или не подходит, т.е. это ситуация, когда «принимается или не принимается данная партия». При выборке по количественным признакам измеряют фактический вес, объем, размер в сантиметрах и другие переменные характеристики продукции и создают контрольные карты, позволяющие определить, следует ли предприятию продолжать или остановить производственный процесс, в результате которого выпущена продукция с такими характеристиками. Так, например, при выборке по качественным признакам мы можем решить, что будем принимать все изделия с весом больше 10 кг, и отвергать все, весящие меньше 10 кг. При выборке по количественным признакам выбранный образец взвешивается, и вес может быть зарегистрирован как 9,8 или 10,2 кг. Эти значения наносятся на контрольную диаграмму, чтобы увидеть, находятся ли тестируемые элементы в пределах допустимого диапазона допуска.

При разработке контрольных диаграмм необходимо учитывать четыре основных фактора: размер выборки, количество выборок, частота выборки и контрольные пределы.

Размеры выборок. При контроле качества производственного процесса специалисты предпочитают делать небольшие образцы. Для этого у них есть две основные причины. Во-первых, образец необходимо брать через разумные промежутки времени, иначе процесс просто изменится во время выполнения. Во-вторых, чем больше выборка, тем выше затраты на ее обработку.

Выборка из четырех или пяти единиц более эффективна, потому что средние значения выборки такого размера приблизительно нормально распределены, независимо от того, как выглядит распределение в исходной совокупности.

Когда выборка включает более пяти единиц, контрольные пределы будут более жесткими, и, следовательно, чувствительность контроля возрастет. Если возникает необходимость выявить даже незначительные отклонения в производственном процессе, следует использовать образцы большего размера.

Количество выборок. На контрольной диаграмме одна за другой наносятся оценки для каждой выборки, каждая последующая выборка сравнивается с предыдущей и принимается решение о приемлемости анализируемого процесса. Здравый смысл (и статистика) рекомендует строить контрольные карты на основе приблизительно 25 выборок.

Становление и развитие менеджмента качества

... втором этапе (20-50-е годы) развитие получили статистические методы контроля качества Шухарта, Доджа, Ромига и др. Появились контрольные карты, апробированы выборочные методы контроля качества продукции и регулирования технологических процессов. ...

Частота выборок принимается исходя из соотношения затрат на обработку выборки (с учетом стоимости единицы продукции, если в результате тестирования изделие повреждается) и выгод предприятия от корректировки производственной системы. Обычно рекомендуется начинать с частого тестирования процесса и реже отбирать пробы по мере повышения уверенности в качестве процесса. Например, ситуация считается нормальной, если в начале проверки каждые полчаса отбирается образец из пяти единиц, а в конце — только один образец в день.

Контрольные границы. Стандартная практика статистического контроля процесса по количественным признакам заключается в установлении верхней контрольной границы на расстоянии трех среднеквадратических отклонений выше среднего значения и трех среднеквадратических отклонений ниже среднего значения для нижней контрольной границы. В этот диапазон контрольных границ наверняка попадает 99,7% средних значений выборки (т.е. доверительный интервал составляет 99,7%).

Следовательно, даже если среднее значение выборки не попадает в этот широкий диапазон, аналитик может быть уверен, что производственный процесс вышел из-под контроля.

3. Метод Тагуши

Ford Motor, ITT

Метод Тагуши — это в основном статистические методы, направленные на поиск наилучшего сочетания количественных характеристик продукта и производственного процесса. Лучшее сочетание означает наименьшую стоимость при максимальной однородности характеристик продукта. Поиск такого наилучшего сочетания может быть запутанным и длительным. Так, например, при проектировании технологического процесса для выпуска какой-либо новой продукции можно обнаружить, что только на одном этапе обработки всего восемь количественных характеристик процесса (например, скорость работы станка, угол резца и т.д.) могут объединяться в 5000 различных комбинаций. Следовательно, невозможно определить комбинацию, которая приведет к наивысшей степени однородности при минимальных затратах, не прибегая к методам проб и ошибок. Тагуши нашел способ решить эту проблему, предложив сосредоточиться на различных комбинациях, которые представляют полный спектр результатов от комбинации характеристик продукта и процесса.

Сегодня Тагуши также широко известен разработкой концепции функции потери качества, которая напрямую связывает стоимость обеспечения качества с изменчивостью производственного процесса.

принято считать, что по мере уменьшения изменчивости процесса качество повышается. Это можно понять даже на чисто интуитивном уровне. Если поезд всегда прибывает вовремя, можно составить более точное расписание его движения. Если вещь точного размера, покупатель может сэкономить время при заказе по каталогу. Однако об этих вещах редко думают с точки зрения невысокой стоимости и вариативности. Намного скрупулезнее это отражается в инженерной сфере. Поршень должен точно соответствовать цилиндру, дверь должна соответствовать двери, электрические компоненты должны быть совместимы, иначе качество продукта будет неадекватным, и потребитель будет разочарован.

Производственная практика экономист. по экономике предприятия ...

... схемы и таблицы, характеризующие вышеперечисленные особенности изучаемого предприятия. В итоге отчет представляет собой комплексную оценку, дающую информацию о специализации предприятия, технологическом процессе, состоянии производственно- ... валовой продукции и товарной продукции, мы видим, что товарная продукция выше. Например, в 2009г. на 4640,1 тыс. грн., т. к. стали продавать продукцию по более ...

Однако инженеры прекрасно понимают, что нулевых отклонений добиться невозможно. По этой причине проектировщики устанавливают конкретные физические величины и допустимые пределы их отклонений. Так, например, если заданная величина какой-либо технической характеристики продукции составляет 10 см, проектная величина может быть указана как 10,00 см ± 0,02 см. Таким образом, производственный цех получает информацию, что, хотя их целью и является выпуск продукции с размером точно 10 см, приняты будут все изделия в диапазоне от 9,98 до 10,02 см.

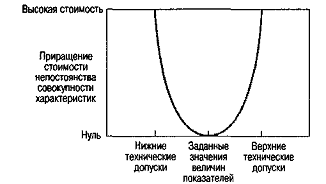

Традиционно такие требования интерпретируются следующим образом: любая деталь, попадающая в допустимый диапазон, считается равным по качеству, а все детали, превышающие допустимые пределы, — плохого качества. Этот подход наглядно отображен на рис. 1. Обратите внимание, что в пределах указанного диапазона технических допусков стоимость изменчивости функций равна нулю, а когда она превышает этот диапазон, происходит количественное увеличение стоимости.

По мнению Тагуши, такой подход совершенно лишен смысла по двум причинам.

1. С точки зрения потребителя, разница между продуктом, который точно соответствует установленным для него техническим допускам, и продуктом, который немного выходит за эти допуски, зачастую отсутствует или отсутствует. И наоборот, существует значительная разница между качеством продукта в середине диапазона допуска и качеством продукта в диапазоне допуска.

2. По мере того, как потребитель становится более требовательным, возрастает потребность в снижении степени изменчивости качества.

Г-н Тагуши предлагает намного более правильную картину потерь (рис. 2).

тагуши контроль производственный

Рис. 1. Традиционное видение стоимости непостоянства совокупности характеристик

Рис. 2. Так г-н Тагуши видит стоимость непостоянства совокупности характеристик

Обратите внимание, что на этом графике стоимость представлена в виде гладкой кривой функции потерь. Существуют десятки примеров, подтверждающих существование такой функции: захват шестерен в коробке передач, частота кадров пленки в камере, температура на рабочем месте или в магазине. Практически по поводу любой измеряемой характеристики потребитель ощущает не резкий перепад, а постепенное изменение возможности принять эту продукцию при приближении к допустимым пределам, следовательно, его отношение к функции потерь более точно характеризуется графиком, изображенным на рис. 2, а не на рис. 1.

Каковы элементы этих потерь из-за несоответствия качества? Различные авторитетные источники по-разному отвечают на этот вопрос, но поначалу кажется целесообразным отделить внутренние затраты от внешних. Что касается внутренних затрат, чем больше нестабильность производственного процесса, тем больше отходов образуется в результате производства и тем больше денег компания тратит на тестирование и проверку продуктов на соответствие техническим требованиям. Когда дело доходит до внешних затрат, если качество продукта не приближается к проектному уровню, потребители быстро убеждаются, что продукт не такой долговечный или не работает. Возможно, что при использовании в неблагоприятных условиях продукция вообще не будет выполнять функций, для которых она предназначена, даже если изделие полностью соответствует техническим требованиям, разработанным для нормальных условий.

Система контроля качества на предприятии ТОО «Рубиком»

... продукта. 4. Функции управления научными, техническими, производственными, экономическими и социальными факторами и условиями. Система менеджмента качества продукции - это совокупность органов управления и объектов, видов ... -импортные поставки произведенной собственной и закупаемой продукции, продуктов питания, полуфабрикатов, сырья; оказание услуг по хранению, переработке и реализации мяса и ...

Несмотря на то, что фактическая форма кривой потерь может варьироваться довольно сильно, в первом приближении ей наиболее соответствует простая парабола, подобная изображенной на рис. 2, особенно если технические допуски симметричны относительно заданной величины. Из этой параболы видно, что потери относительно невелики, если мы предельно близки к заданной величине, и увеличиваются с возрастающей скоростью по мере отклонения от заданной величины.

Заключение

Вопросы качества приобрели в последнее время такое большое значение, что статистические процедуры обеспечения качества, как правило, являются неотъемлемой частью деятельности любой преуспевающей фирмы. Сегодня схемы выборочного контроля и статистический контроль процесса рассматриваются руководством компаний как нечто само собой разумеющееся, и внимание уделяется более широкому спектру аспектов (например, отказ от входного выборочного статистического контроля вследствие надежного качества продукции поставщиков; расширение полномочий служащих, что заменило многие аспекты контроля производственного процесса).

Все современные производственные компании мирового класса требуют от своих работников понимания основных концепций, описанных в моей контрольной работе. Именно это понимание является залогом высокого качественного уровня работы различных предприятий.

Список использованных источников

[Электронный ресурс]//URL: https://management.econlib.ru/kursovaya/na-temu-statisticheskie-metodyi-kontrolya-kachestva/

1. Балашов А. Производственный менеджмент (организация производства) на предприятии. Завтра экзамен — СПб.: Питер, 2009.

2. Варакута С.А. Управление качеством продукции. Уч. пос. — М.: Риор, 2004.

- Горфинкель В.Я. Экономика предприятия. Учебник для ВУЗов -, 2004.

- Глухов В.В.

Производственный менеджмент — СПб.: Лань, 2008.

- Желтенков А.В. Управление операциями. Операционный менеджмент

учебное пособие. — М.: ФБК-ПРЕСС, 2005.

- Ильенкова С.Д. Производственный менеджмент учебник для вузов. — М.: Юнити-Дана, 2002.

- Козловский.

Производственный менеджмент: учебник. — М.: Инфра-М, 2006.

- Лысикова О.В. Операционный менеджмент туризма. Уч. пос. — М.: МПСИ, 2006.

- Макаренко М.В.

Производственный менеджмент. Учебное пособие для ВУЗов — М.: Приор, 1998.

- Новицкий Н.И. Управление качеством продукции: учебное пособие. — 3-е изд. — М.: Новое знание, 2004

- Фатхутдинов Р.А.

Производственный менеджмент: Учебник для вузов. — СПб.: Питер, 2008.

- Швандар И ДР. В.А. Стандартизация и управление качеством продукции. Учебник для ВУЗов -, 2001.