осуществляет в собственных цехах. Обычно цехи организуются по технологическому принципу. В их состав входят отделения или участки: станочное, слесарно-сборочные, лекальные, шлифовально-заточные, заготовительные, термические, контрольные, восстановления измерительная лаборатория, кладовые и т.д.

Специализация отделов магазина зависит от вида основной продукции предприятия и ее объемов.

Приобретение является функцией бюро покупных

Организация сервиса непосредственно в производственных подразделениях предприятия подразумевает бесперебойное снабжение рабочими местами, их исправное функционирование, своевременный и качественный ремонт. Рабочие места производственных цехов обслуживают ИРК, в функции которых входит:

получение из ЦИС и центрального абразивного склада (ЦАС)

организация их хранения и учета;

- выдача на рабочие места;

организация ремонта и восстановления

организация контроля;

списание пришедших в негодность

В ЦИСе (ЦАСе) хранится основная часть запасов предприятия.

Ремонт и реставрация производятся, в зависимости от их характеристик и количества, либо в ремонтных цехах, расположенных непосредственно в основных производственных цехах, либо в специализированных отделах цехов.

Заточка Для заточки в цехах организуются заточные отделения. Заточки сложных требующих специального дорогостоящего оборудования (червячные фрезы, шеверы, долбяки, протяжки, резцовые головки для конических винтовых колес и т.д.), производят централизованно цехах.

Одной из важных функций является организация технического надзора за эксплуатацией

их состоянием;

- соблюдением правил эксплуатации;

- выполнением правил хранения;

- правильной заточкой и т.д.

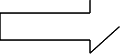

На рис. 3.19 представлена схема оборота на предприятии.

Рисунок 3.19 Схема оборота на предприятии

3.6.2 Организация ремонтной службы предприятия

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного ухода. Работоспособность оборудования восстанавливается путем его ремонта. Кроме того, в результате ремонта должно быть восстановлено не только первоначальное состояние оборудования, но и существенно улучшены его основные технические характеристики благодаря модернизации. Поэтому суть ремонта — это качественная консервация и восстановление изношенных деталей, наладка механизмов и другого технологического оборудования.

Организация пожарной охраны на предприятии

... лабораторий и цехов несут ответственность за пожарную безопасность выделенных помещений и оборудования, технологические процессы, пожарную безопасность, качественное обучение подчиненного персонала, а также наличие и работоспособность противопожарного оборудования. Противопожарный режим - это правила поведения людей, порядок организации производственного ...

В машиностроении стоимость ремонта оборудования ежегодно достигает 17-26% от первоначальной стоимости, что соответствует 5-8% себестоимости продукции завода. Практика показывает, что затраты на ремонт и техническое обслуживание оборудования постоянно увеличиваются, растут мощности ремонтных служб и численность ремонтных рабочих (15%).

В то же время организационный уровень и качество ремонтных работ в целом далеко не удовлетворительное. Децентрализация ремонтов приводит к параллельности однородных работ и низкому техническому уровню их выполнения, затраты на капитальный ремонт станка иногда превышают стоимость нового, а простои ремонтных машин, как правило, превышают таковые планируется. Отсюда следует важное направление деятельности компании: постоянное совершенствование организации ремонтного хозяйства.

Задача ремонтной службы предприятия — обеспечить бесперебойную работу оборудования и его модернизацию, изготовить необходимые запчасти для ремонта, повысить культуру эксплуатации существующего оборудования, повысить качество ремонта и снизить затраты на его реализация.

Ремонтную службу предприятия возглавляет отдел главного механика предприятия (ОГМ).

Структура ремонтной службы представлена на рис. 3.20

Функции ремонтной службы предприятия:

- разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

- планирование планово-предупредительных ремонтов (ППР);

- планирование потребности в запасных частях;

- организация ППР и ППО планово-предупредительного обслуживания (ППО);

- организация изготовления, закупки и хранения запчастей;

- оперативное планирование и диспетчирование сложных ремонтных работ;

- организация работ по монтажу, демонтажу и утилизации оборудования;

- организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ);

- разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

- контроль качества ремонтов;

- надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

Рисунок 3.20 Состав служб ремонтной службы предприятия

Обслуживание и эксплуатация оборудования на предприятиях производятся по единой системе планово-предупредительных ремонтов (ППР).

Система PPR — это комплекс запланированных организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Меры носят профилактический характер, то есть после проработки каждого оборудования определенный период времени проводятся его профилактические осмотры и плановые ремонты: малый, средний, капитальный.

Чередование и периодичность ремонтов определяются назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации. ППР оборудования предусматривает выполнение работ:

Проектно-сметная документация на капитальный ремонт

... 2. Проектно-сметная документация на капитальный ремонт Капитальный ремонт - это замена и восстановление отдельных частей или целых инженерных конструкций и оборудования зданий в связи с их физическим износом. При разработке проектно-сметной документации ...

- межремонтное обслуживание;

- периодические осмотры;

- периодические плановые ремонты: малые, средние, капитальные.

Капитальный ремонт — это ежедневное обслуживание и контроль оборудования, наладка и ремонт в процессе его эксплуатации без прерывания производственного процесса. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические проверки, проверки, промывки, проверки точности и другие профилактические операции, выполняемые по графику после определенного количества часов, проработанных оборудованием.

Периодический плановый ремонт делится на мелкий, средний и крупный ремонт.

Малый ремонт детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание оборудования.

Средний ремонт, детальный осмотр, разборка отдельных узлов, замена изношенных деталей, проверка правильности перед разборкой и после ремонта.

Капитальный ремонт полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

- продолжительности ремонтного цикла;

- продолжительности межремонтных и межосмотровых циклов;

- продолжительности ремонтов;

- категорий ремонтной сложности (КРС);

- трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл — это период эксплуатации оборудования от начала его ввода в эксплуатацию до первого капитального ремонта или период эксплуатации между двумя капитальными ремонтами. ремонтного цикла это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, особенностей и условий эксплуатации. межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для средних и легких металлорежущих станков структура межремонтного цикла имеет К1 – О1 – Т1 – О2 – Т2 – О3 – С1 – О4 – Т3 – О5 – Т4 – О6 – К2 ,

где К1 и К2 – капитальные ремонты оборудования;

- О1, О2 ……,О6 – осмотры (техническое обслуживание);

- Т1, Т2, Т3, Т4 – текущие (малые) ремонты оборудования;

- С1 – средний ремонт оборудования.

межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

Межремонтный период — это наработка оборудования между двумя последовательными плановыми ремонтами.

Под категорией сложности ремонта понимается степень сложности ремонта оборудования и его характеристики. Чем сложнее оборудование, чем больше его габариты и выше точность обработки на нем, тем сложнее его ремонтировать, следовательно, тем выше категория сложности.

Категория сложности ремонта обозначается буквой R и числовым коэффициентом перед ней. В качестве эталона для определенной группы металлорежущих станков принят токарно-винторезный станок 1К62 с высотой центров 200 мм и расстоянием между центрами 1000 мм. Для этого станка установлена категория сложности по технической части 11R, а по электрической – 8,5R. Категория сложности любой другой машины в этой группе оборудования устанавливается путем сравнения ее со стандартной.

Курсовая работа управление внеоборотными активами

... курсовой работы является изучение политики организации по управлению внеоборотными активами. Для реализации этой цели в работе были поставлены следующие задачи: исследовать сущность внеоборотных активов предприятия; дать классификацию внеоборотных активов; исследовать основные приемы управления внеоборотными активами; проанализировать эффективность управления внеоборотными активами ...

Сложность ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных для одной ремонтной единицы. Количество единиц сложности ремонта механической части оборудования совпадает с категорией сложности. В итоге на станке 1К62 имеется 11 ремонтных единиц механической части и 8,5 ремонтных единиц электрической части.

Сроки устанавливаются для ремонтной единицы по видам ремонтных работ отдельно для слесарных, станочных и других работ.

Суммарная трудоемкость по отдельному виду ремонтных работ определяется по формуле:

![]() , (3.58)

, (3.58)

где Тс – трудоемкость среднего ремонта оборудования данной группы, нормо-ч;

- tc норма времени на одну ремонтную единицу по всем видам работ, нормо-ч;

- R – количество ремонтных единиц;

- Спр – количество единиц оборудования данной группы, шт.

Аналогично определяется трудоемкость проведения текущего, текущего и капитального ремонта.

Ремонт и техническое обслуживание технологического оборудования на предприятиях выполняют ремонтно-механический цех (РМЦ) и ремонтные службы цехов. В зависимости от доли работ, выполняемых производственными цехами, ремонтными мастерскими и ремонтными службами цехов, различают три формы организации ремонта: централизованную, децентрализованную и смешанную.

В централизованном виде все виды ремонтов, а иногда и техническое обслуживание, выполняет ЦИМ завода. Такая ремонтная организация применяется на малых предприятиях с общей сложностью ремонта оборудования 3000-5000 единиц ремонта. Это, как правило, заводы единичного и мелкосерийного производства.

При децентрализованной форме все виды ремонтов и техническое обслуживание оборудования выполняются силами цеховых ремонтных баз (ЦРБ) под руководством механиков цехов. На этих базах восстанавливаются изношенные детали. Новые сменные запасные детали изготавливаются в РМЦ. Здесь же можно восстановить изношенные детали, требующие использования специального оборудования и технологического оборудования. В некоторых случаях по специальному заказу главного механика РМЦ проводит капитальный ремонт технологического оборудования. Такая организация ремонта свойственна предприятиям массового и крупносерийного производства с большим числом оборудования в каждом цехе (с суммарной сложностью не менее 800-1000 ремонтных единиц).

Смешанная форма организации ремонтных работ характеризуется тем, что наиболее сложные и трудоемкие работы (капитальный ремонт, модернизация оборудования, изготовление запасных частей и восстановление изношенных деталей) производятся силами РМЦ, а техническое обслуживание, текущий и средний ремонты, внеплановые ремонты – силами ЦРБ, комплексными бригадами слесарей, закрепленными за участками. Под влиянием научно-технического прогресса, с увеличением доли сложного, прецизионного и автоматического оборудования и с повышением требований к качеству продукции наметилась тенденция перехода от децентрализованной формы к смешанной. При переходе средних и крупных предприятий на смешанную форму организации ремонтных работ целесообразно концентрировать в РМЦ все виды работ, выполняемых в больших объемах (средние и капитальные ремонты, изготовление запасных частей и др.).

Технико-экономические показатели ремонтной службы

При анализе и оценке работы ремонтной службы используются технико-экономические показатели:

1. Простои ремонтного оборудования на единицу ремонта. Этот показатель определяется путем деления общего времени простоя ремонтируемого оборудования на количество единиц ремонта ремонтируемого оборудования в заданный плановый период. Необходимо добиваться максимального сокращения этого времени.

2. Количество установленных единиц ремонта оборудования для слесаря по ремонту. Эта цифра характеризует производительность труда ремонтников, которая должна постоянно увеличиваться.

3. Себестоимость ремонта одной ремонтной единицы, определяемая делением всех расходов (включая накладные) по ремонту в течение определенного времени (например, в течение года) на число ремонтных единиц оборудования, ремонтируемого за этот же плановый период. Необходимо к максимальному снижению этого показателя.

4. Оборачиваемость запасов запчастей, равная отношению стоимости израсходованных запчастей к их среднему остатку на складах. Этот показатель должен быть максимально большим.

5. Число аварий, поломок и внеплановых ремонтов на единицу оборудования, характеризующее эффективность системы ППР. Оно должно быть минимальным.

Между этими показателями существует определенная зависимость. Сокращение времени простоя оборудования в ремонте, приходящегося на одну ремонтную единицу, приводит к увеличению числа ремонтных единиц установленного оборудования, приходящегося на одного ремонтного рабочего, так как один и тот же объем ремонтных работ при сокращении времени на него может быть выполнен меньшим количеством рабочих. Это приводит к снижению затрат на ремонт ремонтной единицы. Улучшение первых трех показателей достигается за счет более эффективной организации ремонтно-ремонтных работ, что приводит к улучшению четвертого показателя. Анализ всех показателей проводится по показателям, полученным на специализированных ремонтных предприятиях.

3.6.3 Организация энергетического хозяйства предприятия

Современные предприятия машиностроения являются крупнейшими потребителями энергии и энергоносителей, в частности электроэнергии, топлива, пара, сжатого воздуха, воды и т. д.

По характеру использования потребляемая энергия делится на электрическую, технологическую, промышленную и бытовую. Силовая энергия приводит в движение технологическое оборудование, подъемно-транспортные средства; технологическая – служит для изменения свойств и состояния материалов (плавление, термообработка и т. д.); производственно-бытовая – расходуется на освещение, вентиляцию, отопление и другие цели.

Годовые затраты на потребляемую энергию на предприятиях весьма значительны, а их доля в себестоимости продукции растет и в настоящее время достигает 25-30%.

Задачи энергетического хозяйства предприятия:

- обеспечение бесперебойного снабжения производства всеми видами энергии;

- наиболее полное использование мощности энергоустройств и их содержание в исправном состоянии;

- снижение издержек на потребляемые виды энергий.

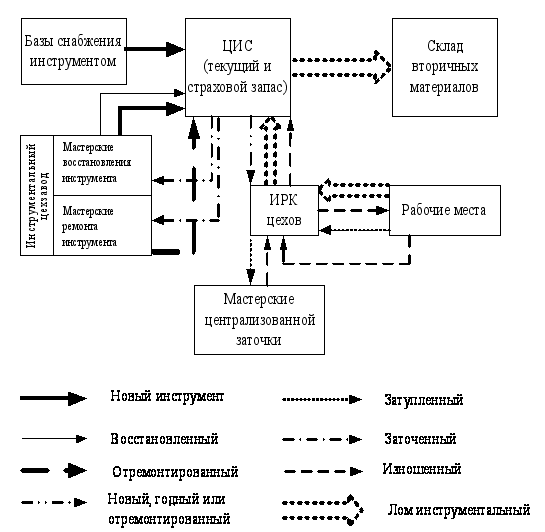

На крупных предприятиях (в объединениях) во главе энергетического хозяйства находится управление главного энергетика (УГЭ), на средних предприятиях – отдел главного энергетика (ОГЭ), на малых предприятиях – энергомеханический отдел во главе с главным механиком.

Примерная типовая структура энергетической службы среднего предприятия приведена на рис. 3.21

Рисунок 3.21 Состав служб энергетической службы предприятия

Функции энергетической службы предприятия:

- разработка нормативов, касающихся энергетической службы;

- планирование потребности во всех видах энергии и энергоносителей, составление энергетического баланса предприятия;

- планирование ППР оборудования;

- планирование потребности в запчастях;

- организация выработки (обеспечения) предприятия всеми видами энергии;

- оперативное планирование и диспетчирование обеспечения предприятия всеми видами энергии;

- организация ремонтных работ оборудования;

- разработка технической документации для проведения монтажных, ремонтных работ оборудования и энергетических коммуникаций (сетей);

- организация обслуживания энергетического оборудования, сетей, линий связи;

- контроль за качеством ремонтных работ;

- организация монтажных, пусконаладочных работ нового оборудования, демонтаж и утилизация списанного энергетического оборудования;

- надзор за правилами эксплуатации оборудования;

- контроль за расходами всех видов энергии.

Расчет потребности в энергии и энергетический баланс предприятия

Рациональная организация энергетического хозяйства в определенной степени зависит от правильного планирования его производственной и хозяйственной деятельности, от регулирования и учета потребления энергии.

Электроснабжение компании имеет особые характеристики, заключающиеся в одновременном производстве и потреблении энергии. Подача электроэнергии на предприятие в любое время должна регулироваться по объему потребления. Недостаточно полное его использование приводит к неизбежным потерям, недоиспользованию мощности. Когда потребление увеличивается относительно графика, возникают пиковые нагрузки.

Определение потребности предприятия в энергоресурсах и учет их потребления основаны на составлении энергетических и топливных балансов. Балансовый метод планирования дает возможность рассчитать потребность предприятия в энергии и топливе различных видов исходя из объема производства на предприятии и прогрессивных норм расхода, а также определить наиболее рациональные источники потребления этой потребности за счет получения энергии со стороны и собственного производства ее на предприятии.

| Таблица 3.11 | |||

| Энергетический баланс предприятия | |||

| Вид энергии |

Потребность в год |

Источники получения | |

| Собственное производство | Сторонние источники | ||

| Электроэнергия | 100 млн. кВт.ч. | — | 100 млн. кВт.ч |

| Тепловая энергия | 32 Гкал | 12 Гкал | 20 Гкал |

| Вода питьевая | 100 000 м3 | 80 000 м3 | 20 000 м3 |

| и т.д. | |||

Энергетические балансы классифицируются признакам:

- назначению – перспективные, текущие, отчетные;

- видам энергоносителя – частные по отдельным видам энергоносителя (уголь, нефть, пар, газ, вода и т.д.) и общие по сумме всех видов топлива;

- характеру целевого использования энергии (силового, технологического, производственно-хозяйственного значения).

3.6.4 Организация транспортного хозяйства предприятия

Работа современного машиностроительного предприятия связана с перемещением значительного количества различных товаров как снаружи, так и внутри завода. Материалы, топливо, комплектующие и другие материальные ценности доставляются на завод на внешних или внешних складах, а готовая продукция и производственные отходы вывозятся со складов или непосредственно из цехов.

Внутри завода осуществляется транспортировка материалов, комплектующих и других изделий с общезаводских складов в цехи; заготовок, деталей, сборочных единиц – между цехами; готовой продукции и отходов – из цехов в соответствующие пункты назначения.

В цехах заготовки, детали и сборочные единицы транспортируются в процессе производства и сборки между складами и площадками, с площадки на площадку и на площадки — между рабочими местами.

Классификация транспортных средств предприятия приведена в табл. 3.12

| Таблица 3.12 | |

| Классификация транспортных средств предприятий | |

| Признак | Характеристика |

| 1. Зона применения |

1.1. Внешний транспорт для связи предприятия с внешними транспортными системами:

1.2. Внутризаводской (для перемещения грузов между цехами, участками, рабочими местами):

межоперационный транспорт (для перемещения грузов между рабочими местами) |

| 2. Вид транспортного средства |

2.1. Колесный транспорт:

2.2. Транспортные конвейеры. 2.3. Монорельсовые дороги. 2.4. Трубопроводный транспорт. 2.5. Пневмотранспорт. 2.6. Роботы. 2.7. Спецтранспорт. |

Задачи транспортного сектора — обеспечение бесперебойной транспортировки всех грузов в соответствии с производственным процессом, поддержание транспортных средств в хорошем и исправном состоянии, снижение транспортных расходов и погрузочно-разгрузочных работ.

Рациональная организация транспортного хозяйства — необходимое условие снижения издержек производства. В зависимости от особенностей технологических процессов и видов производства на предприятии используются различные транспортные средства.

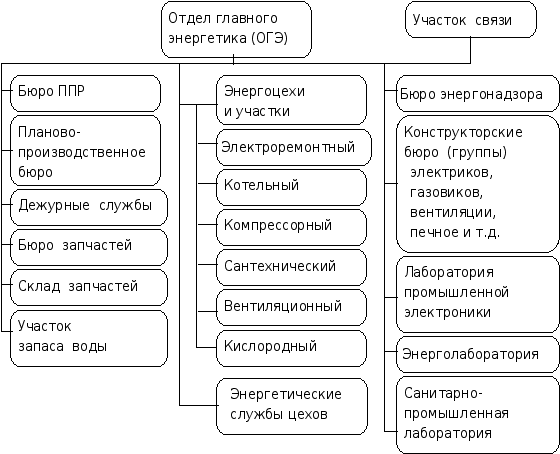

транспортной службы предприятия зависит от особенностей производственного процесса, типа производства и объемов выпуска продукции.

Примерная развитой транспортной службы машиностроительного предприятия приведена на рис. 3.22.

Рисунок 3.22 Состав подразделений транспортной службы предприятия

Функции транспортной службы предприятия:

- разработка нормативов, применяемых в транспортной службе;

- планирование потребностей во всех видах транспорта на основе расчетов грузопотоков и грузооборота;

- планирование ППР транспортных средств;

- планирование потребности в запчастях и их приобретения;

- оперативное планирование и диспетчирование обеспечения предприятия всеми видами транспорта;

- обеспечение производственных процессов транспортными средствами;

- организация осмотров и ремонта транспортных средств;

- организация безопасности движения;

- организация обслуживания транспортных средств (заправка ГСМ, мойка и т.д.);

- организация приобретения новых транспортных средств, их в государственных органах, получения лицензий на перевозку грузов и людей, списания и утилизации транспортных средств.

Для эффективного планирования потребности в транспортных средствах определяется грузооборот компании и грузопотоки.

Грузооборот это сумма всех грузов, перемещаемых на предприятии за определенный промежуток времени (или сумма всех грузопотоков предприятия).

Грузопоток количество грузов (т, шт., кг), перемещаемых в определенном направлении между цехами и складами за определенный промежуток времени.

Грузопотоки рассчитываются на основании:

- видов перемещаемых грузов;

- пунктов отправления и доставки;

- расстояний между пунктами;

- объемов перемещаемых грузов;

- частоты и регулярности перевозок.

Перевозки подразделяются на разовые и маршрутные.

Разовые перевозки перевозки по отдельным неповторяющимся заказам (заявкам).

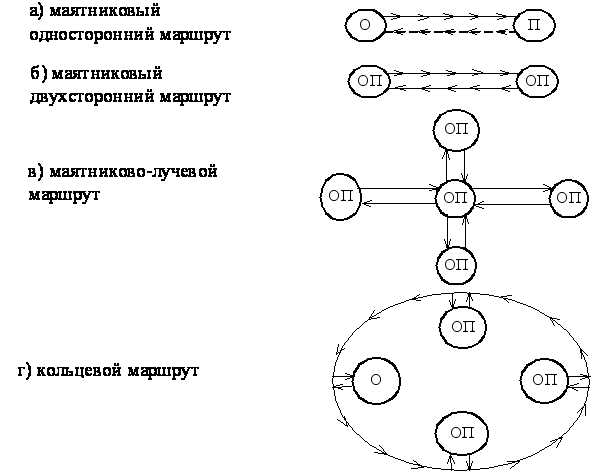

Маршрутные перевозки – постоянные или периодические перевозки по определенным маршрутам, которые бывают (рис.3.23):

- маятниковая система;

- кольцевая система.

Рисунок 3.23 Системы маршрутов транспортных перевозок:

- О – пункт отправления груза;

- П – пункт приемки груза;

- – ->

- – холостой пробег

Маятниковая система маршрутов – это связь между двумя пунктами, которая может иметь два варианта:

- вариант двустороннего маятника, то есть возвращение транспортного средства с грузом;

- вариант одностороннего маятника – возвращение транспортного средства без груза.

Применяется также система лучевых маятниковых маршрутов, когда пункт (склад, цех) связан двусторонними перевозками с несколькими пунктами.

Кольцевая система — это система обслуживания нескольких постоянных пунктов, связанных последовательной передачей товаров от одного к другому.

Одним из методов определения объемов грузопотоков и грузооборота предприятия является составление шахматной ведомости (рис. 3.24).

В этой ведомости отражаются все перемещения грузов. Отправляющие магазины и склады перечислены вертикально, а получающие магазины и склады перечислены горизонтально в том же порядке.

Каждый цех и склад представлен графой и строкой. Результаты графиков показывают общее поступление товаров в данную лабораторию, итоги строк показывают стоимость отгрузки товара. Сумма итогов графика по всем магазинам и складам отражает величину внутренних товарных потоков.

|

Цехи отправители Цехи получатели |

1 | 2 | 3 | 4 | 5 |

Сумма поступлений грузов в цех или склад еП (итог строк – грузопоток) |

| 1 | /////// | — | — | — | — | еПц1 |

| 2 | — | /////// | — | — | — | еПц2 |

| 3 | — | — | /////// | — | — | еПц3 |

| 4 | — | — | — | /////// | — | еПц4 |

| 5 | — | — | — | — | /////// | еПц5 |

|

Сумма отправленных грузов из цеха еО (итог столбцов – грузопоток) |

еОц1 |

еОц2 |

еОц3 |

еОц4 |

еОц5 |

Грузооборот предприятия |

Рисунок 3.24 Шахматная ведомость грузопотоков предприятия

Количество транспортных средств рассчитывается как для межведомственного транспорта, так и для межведомственных и взаимодействующих транспортных систем.

Основными направлениями совершенствования транспортного хозяйства на предприятиях являются:

- механизация и автоматизация транспортных операций в сочетании с высокой их организацией;

- применение унифицированной тары (в том числе и оборотной);

- внедрение единой производственно-транспортной (комплексной) технологии;

- специализация средств межцехового транспорта по роду перевозимых грузов;

- организация контейнерных перевозок;

- внедрение автоматизированных систем управления транспортом.

3.6.5 Организация складского хозяйства предприятия

Задачи складского хозяйства

Основными задачами складского хозяйства являются:

- организация надлежащего хранения материальных ценностей;

- бесперебойное обслуживание производственного процесса;

- отгрузка готовой продукции.

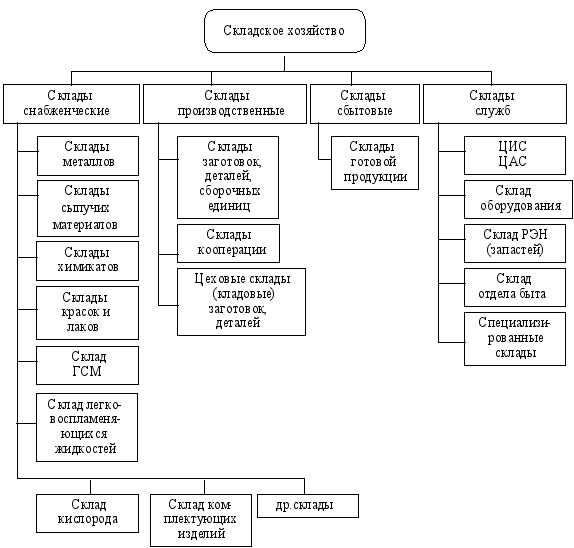

складского хозяйства (рис. 3.25) зависит от специфики производственного процесса, типа производства и объема выпуска продукции.

Функции подразделений складского хозяйства:

- планирование работ;

- приемка, обработка (в том числе сортировка) грузов;

- организация надлежащего хранения (создание условий для исключения повреждений порчи;

- поддержание необходимой температуры, влажности);

- постоянный контроль и учет движения материальных ценностей;

- своевременное обеспечение производственного процесса материалами, комплектующими изделиями и т.д.;

- создание условий, предотвращающих хищение материальных ценностей;

- соблюдение противопожарных мер безопасности (особенно на складах ГСМ, ЛВЖ, красок и лаков, резино-технических изделий, химикатов и т.п.);

- комплектование готовой продукции, ее консервация, упаковка подготовка отгрузочной документации и отгрузка.

Рисунок 3.25 Состав служб складского хозяйства

Механизация и автоматизация складских работ — основное направление совершенствования организации работ, связанных с хранением материальных ценностей и передачей их в производство. Современный склад это сложное хозяйство, состоящее из вертикальных стеллажных (нормальная высота до 10 и более метров); автоматических штабелирующих машин с программным управлением, специальной тары, перегрузочных технических средств систем автоматического управления складом и т.д.

Большое распространение получили вертикально-замкнутые (люлечные) склады с программным управлением, которые занимают малые производственные площади, но имеют достаточно большую емкость за счет вертикального расположения.

В современном промышленном производстве процессы транспортировки и складирования все более интегрируются в единый автоматизированный комплекс, управляемый ЭВМ.

3.6.6 Организация материально-технического снабжения предприятия

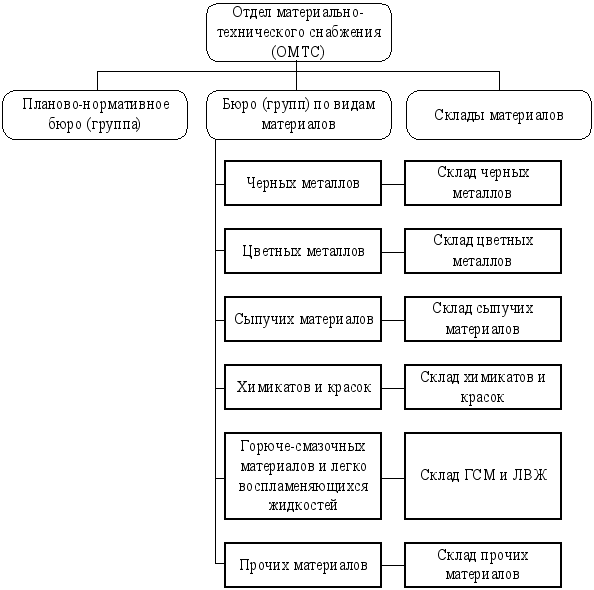

Службу материально-технического снабжения возглавляет отдел МТС (ОМТС).

Задача ОМТС — бесперебойное материально-техническое обеспечение производства в соответствии с производственным планом. показана на рис. 3.26

Рисунок 3.26 службы МТС предприятия

Основные функции ОМТС:

- разработка нормативов запасов материальных ресурсов;

- планирование потребности в материальных ресурсах и в увязка ее с планом производства и нормативами запасов;

- поиск поставщиков, оценка вариантов поставок и выбор поставщиков по критериям качества поставляемых материалов, надежности поставщиков, цен, условий платежей и поставок, транспортно- заготовительных расходов и т.д.;

- заключение договоров на поставки;

- организация работ по доставке материальных ресурсов, контроль и оперативное регулирование выполнения договоров поставок;

- организация приемки, обработки и хранения материальных ресурсов;

- оперативное планирование и регулирование обеспечения производства материальными ресурсами;

- учет, контроль и анализ расходования материальных ресурсов;

- надзор за рациональным использованием материалов в производстве.

Планирование МТС. Материально-технический план закупок — это совокупность расчетных документов, в которых обосновывается потребность предприятия в материальных ресурсах и определяются источники их покрытия. Он сопоставляется в форме баланса МТС.

План МТС разрабатывается с учетом:

- производственной программы;

- нормативов запасов материальных ресурсов;

- норм расходов сырья, материалов, полуфабрикатов, топлива, комплектующих изделий;

- планов капитального реконструкции, подготовки производства новых изделий, работ по ремонту и эксплуатации оборудования, зданий, сооружений, бытовых объектов и т.д.;

- остатков материальных ресурсов на начало и конец планируемого периода;

- установленных и вновь налаживаемых связей с поставщиками;

- цен на все виды материально-технических ресурсов.

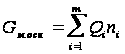

Потребность в материалах на основное производство (Gм.осн) определяется по формуле

, (3.59)

, (3.59)

где Qi объем выпуска продукции по каждому наименованию (шт.);

- ni норма расхода материала на одно изделие с учетом технологических потерь (натур. ед.);

- m количество наименований изделий.

Общая потребность в конкретных материалах (Gм) определяется по формуле

![]() , (3.60)

, (3.60)

где Zн.з норма запаса материала;

- Zм.ф фактическое наличие материалов на предприятии;

- Gм.н.п необходимое количество материалов для изменения незавершенного производства;

- Gм.экс потребность в материалах для ремонтно-эксплуатационных и других нужд.

Потребность в материальных ресурсах определяется расходами на:

- основное производство, включая производство комплектующих изделий и запасных частей;

изготовление технологической оснастки и

изготовление нестандартного оборудования и модернизация оборудования;

- проведение НИР и ОКР (с учетом изготовления опытных образцов и экспериментальных работ);

- реконструкцию цехов, участков;

- ремонтно-эксплуатационные нужды;

капитальное

работы социально-культурной и бытовой сфер;

- создание запасов.

Вопросы и задания для обсуждения:

Каковы задачи и функции хозяйства?

Какие системы планирования пополнения запасов инструмента Вы знаете и в чем их смысл?

Каковы задачи и функции ремонтной службы?

В чем смысл ППР?

Какие виды ремонтов Вы знаете? Как они образуют ремонтный цикл и какое отношение имеют к показателям ремонтной сложности оборудования?

Каковы задачи и функции энергетического хозяйства предприятия?

Как определяется потребность в энергоресурсах?

Что такое энергетический баланс предприятия?

Каковы задачи и функции транспортной службы предприятия?

Какие виды транспорта и маршрутов Вы знаете?

Как планируются грузопотоки и грузооборот с использованием шахматной ведомости?

Каковы задачи и функции складского хозяйства?

Каковы основные направления совершенствования деятельности складского хозяйства?

Каковы задачи и функции материально-технического обеспечения предприятия?

Как осуществляется планирование потребности в материальных ресурсах?

3.7 Совершенствование организации производства и оценка ее экономической эффективности

Основные пути развития организационных резервов

Многообразие производственно-технических условий работы промышленных предприятий определяет важность различных способов использования организационных резервов. Между тем, некоторые из них имеют общее значение и могут использоваться в различных сферах бизнеса. При этом основные направления реализации организационных резервов, в свою очередь, могут быть представлены как две группы:

1) позволяющие реализовать резервы определенного типа;

2) имеющие комплексный характер и реализующие возможности использования различного вида резервов.

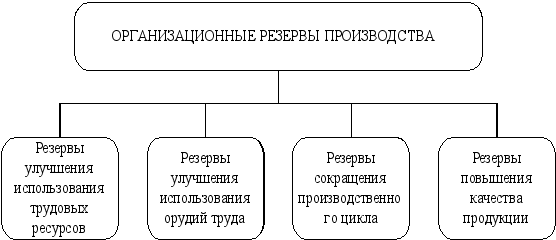

На рис. 3.27 приводится схема организационных резервов.

Рисунок 3.27 Организационные резервы производства

Для разработки путей улучшения организации производства в объединениях и на предприятиях необходимо оценить состояние и уровень организации производства. Состояние организации производства характеризует действующую систему организации производства в объединениях и на предприятиях и отражает количественные и качественные параметры того положения, в котором организация производства находится на данный период времени, а также степень реализации научных принципов организации производства. Уровень организации производства характеризует степень совершенства форм, методов и способов реализации производственных процессов во времени и во времени.

Анализ состояния организации производства — это комплекс мероприятий, направленных на выявление положительных сторон и недостатков организации производства в объединении, предприятии и формирование конкретных целей и направлений его совершенствования.

Анализ должен охватывать те стороны производственно-хозяйственной деятельности, которые непосредственно характеризуют состояние, уровень и эффективность организации производства, комплексно определяют наиболее существенные производственные и технико-экономические характеристики предприятия, ориентируют на выявление недостатков в организации, тормозящих повышение эффективности производства.

Анализ распространяется на все остальные стороны организации производства: организацию труда, движение предметов труда, функционирование орудий труда, организацию подготовки производства, производственных процессов, производственной инфраструктуры, материально-технического обеспечения производства, сбыта и реализации продукции, производственную организацию оперативного планирования производства.

Основой методики анализа является комплекс технико-экономических показателей, отражающих состояние тех или иных сторон организации производства.

Показатели для анализа состояния организации производства подразделяются на три группы:

1) показатели, отражающие результативность (эффективность) организации производства;

2) показатели, характеризующие степень реализации научных принципов организации производственных процессов;

3) показатели, отражающие состояние организации производства по подсистемам.

Методы сбора информации для проведения анализа:

Статистическое наблюдение – это научно организованный учет фактов об изучаемых явлениях и сбор информации, полученной на основе первичных данных. При анализе организации производства необходимая информация может быть получена из статистических отчетов предприятия.

Бухгалтерское наблюдение – это сбор первичной информации о хозяйственных операциях и ее регистрация в документах. Бухгалтерские документы также содержат определенные данные, которые могут быть использованы при анализе организации производства.

Значительная часть необходимой при анализе информации может быть получена при изучении данных оперативного учета, из технической и плановой документации.

Для изучения отдельных сторон организации производства, не отражаемых статистическим, бухгалтерским и оперативным учетом, проводится так называемое «натурное» обследование – фотографии рабочего дня, изучение первичных документов.

Одним из важнейших методов сбора информации, позволяющих получить качественные характеристики объекта, являются опросы участников производственного процесса, специалистов, руководителей. В зависимости от характера информации, получаемой при опросах, их можно разделить на две группы: анкетные опросы и опросы-интервью. Анкетные опросы проводятся по регламентируемой программе. Для их проведения определенным образом разрабатывается анкета, структурно-организационный набор вопросов, каждый из которых позволяет получить данные, предусмотренные программой опроса.

Опрос-интервью проводится в форме свободной беседы, во время которой задаются вопросы, а ответы на них позволяют получить необходимую информацию.

Результат обработки анкет и результатов опросов-интервью позволяют составить полное представление о состоянии организации производства.

Кроме названных, обширную группу представляют графические методы, такие как метод исследования организации производства с использованием карт производственного цикла. Суть метода заключается в графическом описании процесса производства с использованием ряда условных обозначений, представленных в таблице 3.13. Анализ организации производства осуществляется на основе карт производственного процесса.

Указанные карты представляют собой формализованное описание процесса изготовления изделия, выполняются в виде графика, отражающего последовательность всех операций и существующую взаимосвязь между ними с указанием перехода детали на последующие операции, доработку, брак.

| Таблица 3.13 | |

| Система условных обозначений, используемых при формализованном описании производственного процесса | |

| Формализованный процесс | Условные обозначения |

| Технологическая операция | |

| Транспортировка |

|

| Контроль |

|

| Простой |

|

| Складирование |

|

Анализ организации на основе карт производственного процесса позволяет определить резервы сокращения длительности производственного цикла за счет улучшения организации обслуживания рабочих мест, выявления излишних и экономически неоправданных перемещений предметов труда, улучшения планировки отдельных участков (цехов).

Различают пооперационные и маршрутные карты производственного процесса. Пооперационная карта отражает последовательность и взаимосвязь контрольных и всех производственных операций, за исключением тех, которые связаны с перемещением материала. Маршрутная карта представляет собой дальнейшую детализацию пооперационной карты производственного процесса. Она дает наглядное изображение последовательности всех производственных операций, перерывов, возникающих в процессе изготовления изделий.

Определение уровня организации производства

Уровень показывает степень совершенства форм и методов организации производства и определяется сопоставлением фактического и эталонного значения показателей ее состояния.

С учетом практической возможности и экономической целесообразности достижения оптимальной для данного производства величины каждого показателя, оптимального состояния организации производства, его базовый эталон. Сопоставляя фактическое и эталонное значение каждого показателя и интегрального коэффициента, можно получить представление об уровне организации производства в целом или ее отдельных сторон.

Уровень организации производства по каждому единичному показателю определяется по формуле:

, (3.61)

, (3.61)

где уki – уровень организации производства по единичному показателю;

![]() – фактическое значение единичного показателя;

– фактическое значение единичного показателя;

![]() – эталонное значение единичного показателя.

– эталонное значение единичного показателя.

Интегральный показатель уровня организации производства рассчитывается вначале по каждой подсистеме организации, а затем в целом по организации производства в объединении, на предприятии по среднегеометрической величине с учетом весомости каждой подсистемы.

Анализ состояния и оценка уровня организации производства и ее отдельных сторон позволяет выделить направление деятельности по рационализации производства и