ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ, Кафедра «Экономики и организации производства», КОТРОЛЬНАЯ РАБОТА

по дисциплине «Организация и планирование производства»

Выполнила ст-ка гр. 99ЗАУ2:, Снопова Т.А., Проверил: к.э.н., доцент, Сергеев А.Ю.

ПЕНЗА — 2004

ВАРИАНТ 3

1. Методы организации производства(11)

2. О рганизация технического обслуживания оборудования(33);

3. Содержание и основные этапы организационной подготовки производства. Содержание процесса освоения новой продукции и принципы его организации(55) .

11. Методы организации производства, Методы организации производства

Метод организации индивидуального производства

Рассмотрим основные этапы организации индивидуального производства.

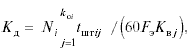

Определение типов и количества машин, необходимых для выполнения данной производственной программы. При организации индивидуального производства сложно точно установить ассортимент выпускаемой продукции, поэтому допускается примерный расчет необходимого количества машин. В основу расчета закладываются следующие показатели: съем продукции с единицы оборудования q; число станко-часов, необходимое для обработки комплекта деталей на одно изделие h. От того, насколько правильно определены значения этих показателей, зависит точность агрегированных расчетов. Расчетное количество станков Sр определяется по формуле

![]() (11.1) где Sp j — расчетное количество станков по j-й группе оборудования;

(11.1) где Sp j — расчетное количество станков по j-й группе оборудования;

- Q — годовой объем выпуска продукции, шт.;

- K см j — коэффициент сменности работы по j-й группе оборудования;

- Fэ j — эффективный фонд рабочего времени одного станка j-й группы.

![]() (11.2)

(11.2)

где t p — нормативные затраты времени на ремонт данного оборудования, % к номинальному фонду; tп — нормативные затраты времени на наладку, переналадку, передислокацию этого оборудования, % к номинальному фонду.

Управление затратами на производство и реализацию продукции

... затратами на производство и реализацию продукции 1.1. Понятие и состав издержек производства себестоимостью. Себестоимость продукции, Себестоимость продукции, В себестоимость продукции включают: затраты на подготовку и освоение производства; затраты, непосредственно связанные с производством продукции, обусловленные технологией и организацией производства; затраты на ...

Номинальный фонд времени работы станка зависит от числа календарных дней Д к и нерабочих дней в году Д н, принятого режима сменности работы в сутки и определяется по формуле

![]() (11.3)

(11.3)

где Т чс — среднее число часов работы станка в сутки по принятому режиму сменности.

Допустимое количество машин для каждой группы оборудования устанавливается округлением полученного значения до целого числа, чтобы общее количество машин не превышало допустимое количество машин.

Коэффициент загрузки оборудования определяется отношением расчетного количества машин к принятому.

Согласование пропускной способности отдельных участков по мощности. Производственная мощность участка, оснащенного однотипным оборудованием, определяется следующим образом:

![]() (11.4)

(11.4)

где S пр — принятое количество оборудования; Кн.см — нормативный коэффициент сменности работы оборудования; К — коэффициент выполнения норм, достигнутый в базисном году по участку (цеху); Стр — плановое задание по снижению трудоемкости, нормо-ч.

Стандартный коэффициент сменности работы оборудования определяется исходя из загруженности установленного оборудования, как правило, в двухсменном режиме работы, с учетом нормативного коэффициента, который учитывает время, затрачиваемое на машины в ремонте.

Сопряженность отдельных участков по мощности определяется по формуле

![]() (11.5)

(11.5)

где К м — коэффициент сопряженности участков по мощности; Му1 , Му2 — мощности сравниваемых участков (продукция 1-го участка используется для изготовления единицы продукции 2-го участка); У1 — удельный расход продукции 1-го подразделения.

Организация рабочего места. Особенности организации и обслуживания рабочих мест заключаются в следующем: наладка станка перед началом работы, а также установка инструмента на рабочих местах осуществляется самими рабочими, при этом рабочие места должны быть оснащены всем необходимым для обеспечения непрерывной работы; транспортировка деталей должна осуществляться без задержек, на рабочих местах не должно быть излишнего запаса заготовок.

Разработка планировки участков. Для индивидуального производства характерно расположение участков по видам работ. В этом случае создаются участки однородных станков: токарные, фрезерные и др. Последовательность расположения секций в цехе определяется технологическим ходом большинства типов деталей. Макет должен обеспечивать перемещение деталей на небольшие расстояния и только в направлении, ведущем к завершению изготовления изделия.

Метод организации поточного производства

Поточный метод организации можно применять при соблюдении следующих условий:

- объем выпуска продукции достаточно большой и не изменяется в течение длительного периода времени;

- конструкция изделия технологична, отдельные узлы и детали транспортабельны, изделия можно делить на конструктивносборочные единицы, что особенно важно для организации потока на сборке;

- затраты времени по операциям могут быть установлены с достаточной точностью, синхронизированы и сведены к единой величине; обеспечивается непрерывная подача к рабочим местам материалов, деталей, сборочных узлов; возможна полная загрузка оборудования.

Организация непрерывного производства связана с рядом расчетов и подготовительных работ. Отправной точкой при проектировании непрерывного производства является определение объема производства и производственного цикла. Такт — это промежуток времени между запуском (или выпуском) двух смежных изделий на линии. Он определяется по формуле

Курсовая работа организация поточного производства

... непоточные методы. Целью курсовой работы является исследование поточных и непоточных методов организации производства на примере Публичного ... и недостаточным для нормальной загрузки оборудования; рабочие места размещаются однотипными технологическими ... специализированные участки, повышаниманитозамитозитететозаметитозам. Предметно-групповые методы предпосылки для перехода к поточному производству. . ...

![]() (11.6)

(11.6)

где F д — действительный фонд времени работы линии за определенный период (месяц, сутки, смену) с учетом потерь на ремонт оборудования и регламентированных перерывов, мин; N3 — программа запуска за тот же период времени, шт.

Величина, обратная такту, называется темпом работы линии. При организации непрерывного производства необходимо обеспечить такой темп для выполнения производственного плана.

Следующим шагом в организации непрерывного производства является определение потребности в оборудовании. Расчет количества оборудования осуществляется исходя из числа рабочих мест по операциям процесса:

![]() (11.7)

(11.7)

где С pi — расчетное число рабочих мест на одной операции процесса; ti — норма времени на операцию с учетом установки, транспортировки и снятия деталей, мин.

Принятое число рабочих мест С прi определяется округлением расчетного количества до ближайшего целого числа. При этом учитывается, что на этапе проектирования допускается перегрузка в пределах 10-12% для каждого рабочего места.

Коэффициент загрузки рабочих мест Кз определяется по формуле

![]() (11.8)

(11.8)

Для обеспечения полной загрузки оборудования и непрерывности производственного процесса при поточном производстве осуществляется синхронизация (выравнивание) операций во времени.

Способы синхронизации операций на металлорежущих станках

- Рационализация метода обработки. Во многих случаях можно повысить производительность станка за счет: изменения режимов резания, направленного на уменьшение машинного времени; одновременной обработки нескольких деталей; устранения дополнительных затрат времени на вспомогательные перемещения рабочих органов станка и др.

- Создание интероперабельных резервов и использование малопроизводительного оборудования в дополнительную смену. Этот метод синхронизации связан с поиском дополнительных областей и увеличением размера выполняемых заданий. Величина межоперационного задела Zмо равняется разности выработки на смежных операциях за период времени Т, его максимальная величина может быть рассчитана по формуле

![]() (11.9)

(11.9)

Организация поточного производства с применением однопредметных ...

... простои оборудования и рабочих, необходимо установить наиболее подходящие правила эксплуатации линии. С этой целью рассчитывают календарно-плановые нормативы: укрупненный такт (ритм) поточной линии; число рабочих мест по операциям и по всей поточной линии; стандарт ...

где Т — период работы на смежных операциях при неизменном числе работающих станков, мин; Ci, Ci +1 — число единиц оборудования, занятого на смежных операциях в течение периода T; ti, ti +1 — нормы времени на смежных операциях.

Передача части обработанных деталей на другие станки, не входящие в состав линии. Если возможно скопление деталей на производственной линии из-за превышения времени цикла, рекомендуется обработать их на другом станке за пределами этого участка. Эта машина должна быть предназначена для обслуживания не одной, а двух или трех производственных линий. Такая организация непрерывного производства целесообразна при условии, что машина достаточно производительна и время, необходимое для смены ее формата, сокращается.

Способы синхронизации сборочных операций

- Дифференциация операций. Если операционная норма времени больше и не кратна такту и процесс сборки легко поддается дифференциации, выравнивать время, затрачиваемое на каждую операцию, можно путем разбиения ее на более мелкие части (переходы).

- Концентрация операций. Если операция имеет продолжительность менее одного цикла, небольшие операции или переходы, проецируемые на другие операции, группируются в одну.

- Комбинирование операций. Если время выполнения двух смежных операций меньше времени цикла сборочной линии, можно организовать перемещение рабочего вместе с собираемым им изделием, поручив ему выполнение большего количества операций. Достигнув синхронизации операций на производственной линии, составляется график его работы, что облегчает контроль за использованием оборудования и рабочих. Одним из основных условий бесперебойной и ритмичной работы производственных линий является организация интероперабельного транспорта.

В поточном производстве транспортные средства используются не только для перемещения продуктов, но также служат для регулирования рабочего цикла и распределения рабочих элементов между параллельными работами на линии.

Транспортные средства, используемые в непрерывном производстве, можно разделить на управляемые и неуправляемые транспортные средства непрерывного и прерывистого действия.

В условиях потока чаще всего используются различные приводные конвейерные транспортные средства.

Скорость ленты конвейера при непрерывном движении рассчитывается в соответствии с тактом поточной линии:

![]() (11.10)

(11.10)

В случае прерывного движения скорость конвейера определяется по формуле

![]() (11.11)

(11.11)

где l o — расстояние между центрами двух смежных рабочих мест (шаг конвейера), м; tтр — время транспортирования изделия с одной операций на другую, мин.

Формы организации производства (2)

... производства; количество групп, видов, типов изделий, выпускаемых предприятием; доля специализированного оборудования в общем его парке; число наименований деталей, обрабатываемых на единице оборудования; количество операций, выполняемых на ... от типа организации производства (табл. 1). Тип производства в основном определяется степенью специализации работ, формой связи между различными операциями во ...

Выбор транспортных средств зависит от габаритных размеров, веса деталей, типа и количества оборудования, продолжительности цикла и степени синхронизации операций.

Конструкция потока заканчивается рациональной компоновкой линий. При планировке необходимо соблюдать следующие требования: предусмотреть удобные подходы к рабочим местам для ремонта и обслуживания линии; обеспечить непрерывную транспортировку деталей к различным рабочим местам на линии; выделить площадки для накопления задела и подходы к ним; предусмотреть на линии рабочие места для выполнения контрольных операций.

Метод групповой организации производства

Характерными признаками такой организации производства являются: подетальная специализация производственных подразделений; запуск деталей в производство партиями по специально разрабатываемым графикам; параллельно-последовательное прохождение партий деталей по операциям; выполнение на участках (в цехах) технологически завершенного комплекса работ.

Рассмотрим основные этапы организации группового производства.

Конструктивно-технологическая классификация деталей

Окончательное комплектование групп деталей, закрепленных за данным участком, осуществляется с учетом трудоемкости и объема их выпуска по показателю относительной трудоемкости Кд:

(11.12)

(11.12)

где N i — объем выпуска i-й детали в плановом периоде, шт.; koi число операций по технологическому процессу обработки 1-й детали; tшт ij — штучное время обработки i-й детали по j-й операции, мин; Квj — средний коэффициент выполнения норм времени.

Указанный показатель рассчитывается для каждой детали анализируемой совокупности. Установление синтетических показателей для деталей последней фазы классификации гарантирует их синтез в группы по принятому признаку.

Определение потребности в оборудовании.

где К опi — число операций, выполняемых на i-м рабочем месте;

К р.м — количество рабочих мест на участке или в цехе.

Принятое количество станков устанавливают путем округления полученного значения S pi до целого. При этом допускается 10%-ная перегрузка в расчете на один станок.

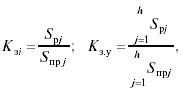

Рассчитывают средние коэффициенты загрузки оборудования по группам К зj и участку в целом Кз.у :

(11.14)

(11.14)

где S прj — принятое число станков; h — число групп оборудования на участке.

Для обеспечения экономически целесообразной нагрузки он устанавливается с учетом внутрисекционной и для уникальных и специальных машин взаимодействия между секциями — передачи части работы с машин под нагрузкой на машины смежных групп.

Охрана труда в отчете о производственной практике бухгалтера на предприятии

... по охране труда, плакатами по технике безопасности. Они следят за соблюдением режима и посещаемостью студентов на занятиях и в процессе проведения обучения. Дневник и отчет по производственной практике ... производстве в общем числе несчастных случаев и происшествий на предприятии. Отчет по практике охрана труда ... нельзя пользоваться оборудованием при появлении ... всеми ветрами, детали маршрута на ...

- Определение числа производственных участков. Исходя из количества станков в цехе, количество создаваемых в нем секций определяется степенью управляемости мастеров.

При реорганизации действующих цехов количество организуемых участков можно определить по формуле

![]() (11.15)

(11.15)

![]() (11.16)2

(11.16)2

где Р я — явочное число основных рабочих, чел.; См — режим сменности работы; Ну — норма управляемости для мастера, выражаемая числом обслуживаемых им рабочих мест; Ср — средний разряд работ на участке; Кз.о — среднее число операций, закрепленных за одним рабочим местом участка в течение месяца.

При проектировании новых цехов в связи с отсутствием данных о явочном числе основных рабочих количество участков определяется следующим образом:

![]() (11.17)

(11.17)

Определение степени замкнутости производственных участков.

На основании анализа конструктивно-технологической классификации и показателей Кд осуществляется подбор и крепление деталей на секции. Эффективность группового производства определяется степенью изолированности производственных площадей.

Участок является замкнутым, если на нем выполняются все операции по обработке групп деталей (технологическая замкнутость) и станки не загружены выполнением работ по кооперации с других участков (производственная замкнутость).

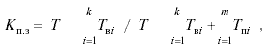

Количественная оценка степени замкнутости определяется с помощью показателей:

![]() (11.18)

(11.18)

(11.19)

(11.19)

где К т.з — коэффициент технологической замкнутости; ТS — трудоемкость изготовления деталей, закрепленных за участком, ч; Твi — время обработки i-й детали за пределами участка, ч;

- k — число деталей, цикл обработки которых не завершаетсяна данном участке;

- К п.з — коэффициент производственной замкнутости;

- Tni — время обработки i-й детали, изготовляемой на участке по кооперации;

- m — количество деталей, переданных для обработки на данный участок по межучастковой кооперации.

Интегральный показатель степени замкнутости Кинт рассчитывается по формуле

![]() (11.20)

(11.20)

При К инт = 1 применение методов группового производства наиболее эффективно.

Разработка маршрутной карты производственного процесса., Разработка планировки цеха (участка).

4 стр., 1996 слов

Организация безопасного производства работ с повышенной опасностью. ...

... объем работ, условия безопасного выполнения этих работ, осуществляют контроль за выполнением мероприятий по обеспечению безопасности производства работ, определяют квалификацию ответственного руководителя работ, ответственного исполнителя работ, членов бригады. Ответственными за организацию и производство работ повышенной ...

Метод организации синхронизированного производства.

Эта цель достигается за счет создания групповых многопрофильных производственных линий и использования принципа буксировки в управлении производством. Основными правилами организации производственного процесса в этом случае являются:

- изготовление продукции мелкими партиями;

- формирование серий деталей и применение групповой технологии в целях сокращения времени наладки оборудования;

- преобразование кладовых материалов и полуфабрикатов в буферные склады;

- переход от цеховой структуры производства к предметноспециализированным подразделениям;

- передача функций управления непосредственно исполнителям.

Особое значение имеет использование тягового принципа в управлении производством.

При традиционной системе деталь переходит с одного участка на другой (следующий по технологическому процессу) и далее на склад готовой продукции. Такой способ организации производства позволяет задействовать рабочих и оборудование вне зависимости от того, есть ли спрос на данный вид продукции. И наоборот, при своевременном выполнении график деблокирования устанавливается только для области сборки. Никакие детали не производятся до того, как возникнет необходимость в окончательной сборке. Таким образом, участок сборки определяет количество и порядок, в котором детали запускаются в производство.

Управление ходом производственного процесса осуществляется по следующим принципам: объем, номенклатура и сроки выполнения задания определяются участком (рабочим местом) последующей ступени производства; ритм выпуска задается участком, замыкающим производственный процесс; возобновление цикла изготовления на участке начинается лишь в том случае, если получен соответствующий заказ; рабочий с учетом сроков сдачи деталей (сборочных единиц) заказывает такое количество заготовок (комплектующих), которое необходимо для выполнения полученного задания; доставка комплектующих (деталей, сборочных единиц) к рабочему месту осуществляется в сроки и в количествах, установленных в заявке; комплектующие, узлы и детали подаются к моменту сборки, отдельные детали — к моменту сборки узлов; необходимые заготовки — к началу изготовления деталей; за пределы участка передается только годная продукция.

Функции оперативного управления производственным процессом переданы непосредственным исполнителям. Карточка Kanban используется как средство для передачи информации о потребностях в деталях».

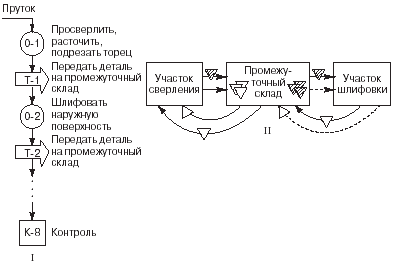

На рис. 11.1 показана схема организации синхронизированного производства. Перемещение контейнеров деталей и канбан-карт между площадками обозначено стрелками на схеме и описано ниже.

Например, комплектование участка шлифования деталями осуществляется в следующем порядке.

1. По окончании обработки очередной партии изделий в секции измельчения пустой контейнер с расходной бумагой отправляется на промежуточный склад.

2. На складе карта расхода сопутствующего контейнера снимается, помещается в специальный ящик — коллектор, и контейнер с прикрепленной производственной картой подается на площадку бурения.

3. Производственная карта служит сигналом к началу производства. Он выступает в роли оборудования, под которое детали производятся в необходимом количестве.

Курсовая работа организация охраны труда

... в технологической документации организации с учетом конкретных условий производства. Инструкции по охране труда для работников должны включать следующие разделы: общие требования безопасности; требования безопасности перед началом работы; требования безопасности ...

4. Детали для каждого выполненного заказа загружаются в пустой контейнер, к нему прикрепляется производственный лист, а полный контейнер отправляется на промежуточное место хранения.

5. С промежуточного склада контейнер с заготовками и карточка покупателя, которая прикрепляется вместо карточки производства, поступает в участок измельчения.

Эффективность действия системы с использованием карт «канбан» обеспечивается соблюдением следующих правил:

- изготовление деталей начинается лишь в том случае, если получена производственная карта. Лучше допустить приостановку производства, чем изготавливать детали, в которых нет необходимости;

- на каждый контейнер приходятся только одна транспортировочная и одна производственная карты, число контейнеров по каждому типу деталей определяется в результате расчетов.

Метод синхронизированного производства предполагает внедрение системы комплексного управления качеством, которая основывается на соблюдении определенных принципов, включающих: контроль производственного процесса; наглядность результатов измерения показателей качества; соблюдение требований к качеству; самостоятельное исправление брака; проверка 100% изделий; постоянное повышение качества.

Контроль качества при производстве в соответствии с этими принципами осуществляется на всех этапах производственного процесса, на каждом рабочем месте.

Для обеспечения наглядности результатов измерения показателей качества создаются специальные стенды. Они поясняют рабочему, администрации, какие показатели качества проверяются, каковы текущие результаты проверки, какие мероприятия по повышению качества разрабатываются и находятся в процессе внедрения, кто получил премии за качество и т. д. В этом случае на первом месте стоит задача обеспечения качества, а затем реализация производственного плана.

Меняются роли отделов и других подразделений технического контроля, их полномочия, круг решаемых задач и методы. Ответственность за качество перераспределяется и становится универсальной: каждое организационное подразделение в пределах своей компетенции отвечает за обеспечение качества. В этом случае основная ответственность ложится на самих производителей продукта.

Для устранения дефектов и обеспечения качества допускается приостановка производственного процесса. Например, на заводе Kawasaki в США сборочные линии оснащены красными и желтыми сигнальными лампами. При возникновении трудностей рабочий включает желтый сигнал. Если неисправность достаточно серьезна и требуется отключение линии, загорается красный свет.

Брак исправляют сами рабочие или разрешившая его бригада. Проверке подлежит каждый готовый продукт, а не образец из партии и, по возможности, комплектующие и агрегаты.

Последний принцип — поэтапное улучшение качества продукции. Задача состоит в том, чтобы разработать и реализовать проекты повышения качества на каждом производственном участке. В разработке этих проектов задействован весь персонал, в том числе специалисты отдельных служб. Обеспечение качества работы и достижение непрерывности производственного процесса в условиях синхронизированного производства происходят за счет профилактического обслуживания оборудования, которое включает регистрацию характера эксплуатации каждого станка, тщательное определение потребности в профилактике и частоты ее проведения.

Принципы управления организацией и персоналом

... Цель работы - рассмотреть принципы организации и управления персоналом. - охарактеризовать основные принципы и методы управления организацией и персоналом; - исследовать действие принципов и методов управления организацией и персоналом на предприятии. Ключевые принципы управления организацией и персоналом, Принципы управления персоналом Принципы управления - это правила, руководящие принципы и ...

Рис. 11.1. Схема организации синхронизированного производства: I — маршрутная схема производственного процесса; II — схема движения контейнеров с картами «канбан»

Машинист ежедневно проводит серию проверок своего оборудования. Началу рабочего дня предшествует смазка, наладка станка, наладка и заточка инструмента. Поддержание порядка на рабочем месте рассматривается как необходимое условие качественной работы. В отечественном машиностроении реализация принципов, лежащих в основе метода синхронного производства, возможна в несколько этапов.

Первый этап., Второй этап.

В этом случае максимально упрощается система оперативного планирования. Цеху (участку, бригаде) устанавливается задание: количество, наименование деталей, которые должны быть изготовлены в ту или иную пятидневку или трехдневку. Размеры партий с учетом применяемости деталей и пяти- или трехдневного выпуска машин определяет производственно-диспетчерское бюро (ПДБ) цеха. Порядок запуска и выпуска определяют мастер, бригада. Служба доставки принимает и рассматривает только те комплекты запчастей, которые предусмотрены для доставки в этот период. Так же закрываются к оплате наряды. Программа может быть дополнена экстренными потребностями из-за дефектов или других причин. Уменьшение размера партий может привести к снижению производительности труда, что скажется на заработной плате рабочих. Поэтому в тарифах временно может быть предложен множитель.

Третий этап., Четвертый этап.

Если задача не выполнена, работник или команда выполнят ее со временем. Каждый случай невыполнения задания должен анализироваться с обязательным участием рабочего, бригады, начальника цеха и конкретных нарушителей.

Сноски

1. Групповой метод изготовления деталей разработан д-ром техн. наук С.П. Митрофановым. Основные результаты его работы отражены в трудах «Науч- ная организация машиностроительного производства» (М., 1976) и «Групповая технология» (М. ,1986).

2. Данная зависимость предложена д-ром экон. наук Г.Э. Слезингером.

33. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ, ОБОРУДОВАНИЯ

Организация технического обслуживания

Межремонтное обслуживание

Капитальный ремонт проводится без остановки производственного процесса. Производят их во время перерывов в работе агрегатов (в обеденные и междусменные перерывы, во время наладки или переналадки станка и других технологических перерывов).

К периодическим ремонтным и профилактическим

Промывке подвергаются все агрегаты, работающие в тяжелых условиях загрязненности и запыленности, например станки по обработке чугуна и абразивов, работающие абразивами всухую, литейное оборудование и т. п.

Смена или пополнение масла, Проверка оборудования на точность

Осмотры (О) оборудования производятся периодически, по графику, и являются следующим, более глубоким этапом профилактических мероприятий. Осмотр оборудования проводится между плановыми ремонтами и совмещается с заменой изношенных деталей и мелким ремонтом, без которого оборудование не может использоваться до следующего планового ремонта. Сюда относится чистка, промывка и заполнение смазочной и охладительной систем; регулировка механизмов и устранение мелких дефектов; определение состояния и степени износа отдельных деталей и узлов. При необходимости составляется эскиз, составляется перечень дефектов, мелкий ремонт, общее состояние машины и время ее эксплуатации до следующего ремонта. Осмотры проводятся ремонтным персоналом мастерской при технологических сбоях в работе агрегата, в нерабочее время или в специально запланированное время.

Плановые ремонты, Малым ремонтом, Средним ремонтом, Капитальным ремонтом

Средний капитальный ремонт и ремонт металлорежущих станков рекомендуется проводить на специализированных предприятиях или площадках, совмещая их с модернизацией. Совместное выполнение этих видов ремонта вызвано тем, что при среднем ремонте, как и при капитальном, производится такая важная операция, как выверка основных координат станка и восстановление всех направляющих и, кроме того, средний ремонт по своему характеру не отличается от капитального и производится по одинаковой технологии, с применением той же технологической оснастки.

Средний и крупный ремонт может проводиться без или с снятием оборудования с фундамента, в зависимости от формы централизации и специализации производства ремонтов. В большинстве случаев экономически целесообразно проводить один-два капитальных ремонта за срок службы металлорежущего станка, затем заменять его станком новой модели, чтобы избежать потерь от морального износа.

Расчеты за капитальный и средний ремонты оборудования производятся за счет фонда амортизационных отчислений, оставляемых в распоряжении предприятия для использования по прямому назначению, а расчеты за малый ремонт — за счет цеховых расходов.

55.Содержание и основные этапы организационной подготовки производства.

Содержание процесса освоения новой продукции и принципы его организации.

Процесс подготовки производства — это совокупность взаимосвязанных и взаимообусловленных частичных процессов создания новых видов продукции, которые могут быть классифицированы по видам, и характеру работ, по пространственно-временному и функциональному признакам.

По видам и характеру выполняемых работ процессы подготовки производства подразделяются на исследовательские, конструкторские, технологические, организационные, экономические и производственные.

Организационная подготовка производства охватывает проектирование, осуществление на практике и совершенствование системы подготовки производства и направлена на рациональное сочетание в пространстве и во времени людей и материальных элементов процесса подготовки в целях разработки и выпуска новой техники. Организация подготовки производства находит выражение в следующих видах деятельности: определение целей системы подготовки производства и ее ориентация на достижение этих целей; установление видов деятельности, необходимых для достижения сформулированной цели; создание или усовершенствование структуры органов, занятых подготовкой производства; закрепление каждого из видов деятельности за соответствующим подразделением предприятия или объединения; обеспечение рационального сочетания процессов подготовки производства во времени; создание необходимых условий для осуществления всего комплекса работ по подготовке производства в каждом подразделении предприятия, объединения.

Рассмотрим суть мероприятий, определяющих содержание перечисленных выше видов организационной деятельности.

определение

Поскольку цели организации определены, возникает возможность установить виды деятельности, необходимые для их достижения, т. е. перечень работ, которые должны быть выполнены при создании нового изделия. Этот перечень охватывает собой весь круг основных, обеспечивающих и обслуживающих процессов. Следует иметь в виду чрезвычайную сложность и важность этого этапа организационных работ, так как недостаточно четко продуманный и определенный перечень работ может привести к тому, что некоторые виды деятельности не будут предусмотрены и сроки всей совокупности работ будут поставлены под угрозу срыва. Поэтому для разработки общей схемы проведения работ целесообразно привлекать работников, обладающих исключительно высоким техническим кругозором и большим опытом в области организационного обеспечения разработок.

После того как установлен перечень работ, необходимо закрепить выполнение каждой работы или комплекса работ за определенным предприятием, учреждением или за соответствующим подразделением предприятия или объединения. При этом следует учитывать, что выполнение тех или иных работ может потребовать существенных изменений в организационной структуре предприятий, его технических и экономических служб, в характере специализации подразделений и отдельных работников. Такие изменения должны быть предусмотрены и реализованы при наличии к этому объективных причин. Необходимо также четкое закрепление функций, прав и ответственности исполнителей и руководителей работ.

Все работы подготовки производства должны быть упорядочены во времени. Следует определить последовательность их выполнения, наиболее рациональную для достижения минимума затрат времени на подготовку производства. При этом необходимо исходить из того, что для одних видов работ определение, строгой последовательности их выполнения во времени имеет решающее значение, т. е. одни работы заведомо должны предшествовать другим, для других работ такая строгая последовательность не обязательна. Наконец, имеются работы, которые могут выполняться одновременно, параллельно. Все эти варианты определения последовательности работ должны быть тщательно проанализированы и выбран наилучший, рациональный вариант.

Важнейшим элементом работ по организации подготовки производства является обеспечение надлежащего уровня организации труда работающих и создание условий для осуществления всего комплекса работ по созданию новых видов продукции. Необходима реализация информационного, материального, технического и организационного обеспечения работ, входящих в комплекс подготовки производства.

Организация подготовки производства должна удовлетворять требованиям научно-технического прогресса и повышения эффективности общественного производства. В основе рациональной организации лежат научные принципы организации процессов создания и освоения выпуска новой промышленной продукции.

Принцип — это основное, исходное положение.

Принцип организации процессов создания новой тех, Принцип комплексности

Успешно решить задачу создания новой техники можно лишь на основе комплексного подхода к осуществлению намеченной цели. Работы по созданию новых типов машин должны быть организованы по единому плану, охватывающему весь комплекс процессов от исследований до основания нового изделия » в производстве и в сфере применения. Необходимо испытывать на каждом этапе разнородные требования, состояние и уровень производства, возможность получения новых результатов. Принцип комплексности требует также аспектов деятельности по созданию новой «Продукции: технического, экономического, социального, идеологического.

Принцип специализации

принцип на

Принцип непрерывности, Принцип пропорциональности и сбалансированности, Принцип параллельности, Принцип обеспечения строгой последовательность работ и прямоточности, Принцип комплектности, Принцип механизации

Научные принципы организации подготовки производства находят свое выражение в конкретных формах организации процесса создания новой продукции.